Kanalsanierung durch Wickelrohr-Lining: Grabenlose Option mit großem Potenzial

Bei der Instandsetzung von Kanalisationsnetzen haben grabenlose Sanierungstechnologien ein noch nicht vollständig genutztes technisches und wirtschaftliches Problemlösungspotential. Diese generelle Aussage gilt erst recht für die seit 1989 bekannte und bewährte Technologie des Wickelrohr-Lining. Die unterschiedlichen, fast ausnahmslos beim Dienstleister KMG Pipe Technologies GmbH und seiner Muttergesellschaft, der SPR-Gruppe, als Lizenzinhaberin konzentrierten Wickelrohrtechnologien decken ein sehr breites Spektrum von Nennweiten und Profilen ab. Insbesondere im Bereich begehbarer Nennweiten und bei Sonderprofilen geht mit Wickelrohr-Lining auch da noch etwas, wo technische Alternativen längst passen müssen.

Medien

Grabenlose (oder "NoDig"-)Kanalsanierungsverfahren zeichnen sich dadurch aus, dass sie im Idealfall völlig ohne Oberflächenaufbruch und Eingriff in den Untergrund auskommen. Bei Sanierungsmaßnahmen in öffentlichen Kanalnetzen steigt der Anteil grabenloser Technologien gegenüber offenen Erneuerungsmaßnahmen seit Jahren kontinuierlich an, wie die regelmäßig publizierten Umfragen der DWA belegen. Bei den Renovationstechniken, die eine Leitung oder ein Bauwerk nicht punktuell, sondern in ganzer Länge instand setzen, dominieren seit Jahren die Schlauchlining-Systeme, bei denen ein mit Reaktionsharz getränkter Schlauch im Kanal zu einem formschlüssig an der Rohrwand sitzenden Liner ausgehärtet wird. Zum Einbau reicht meist das Öffnen eines Revisionsschachtes. Bei größeren Nennweiten muss fallweise der Schachtkonus abgenommen, in extremen Fällen eine Installationsbaugrube abgeteuft werden.

Trotz Marktdominanz mit einem breiten Spektrum technischer Varianten und einem unbestritten hohen Qualitätsniveau stößt Schlauchlining aber auch an Einsatzgrenzen. So endet die "Fahnenstange" für lichthärtende GFK-Systeme derzeit de facto bei DN 1200, für Warmwasser-härtende Liner bei ca. DN 1800 bzw. jeweils adäquaten Eiprofilen. Andere Profiltypen fallen nach wie vor in die Kategorie "experimentell". Insbesondere begehbare Mischwasserbauwerke in Sonderprofilen bereiten ihren Betreibern erhebliches Kopfzerbrechen, wenn es an die Sanierung geht – nicht zuletzt aus einem so banalen Grund wie der Schwierigkeit, sie während der Sanierung über Tage und Wochen vollständig trocken zu legen. Schlauchliner etwa kann man selbst bei Trockenwetterabfluss generell nicht einbauen – und bei Starkregen während der Schlauchliner-Installation droht ein Desaster. Gigantische, als Antwort hierauf konzipierte Wasserhaltungsmaßnahmen sprengen bei Vorhaben im Großprofil meist von vornherein den wirtschaftlichen Rahmen.

Alternative mit Potenzial: Wickelrohr-Lining

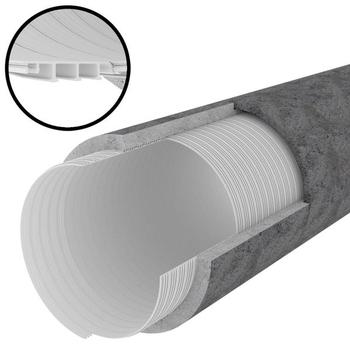

Angesichts solcher Probleme lohnt sich der Blick auf eine bereits seit den 1980er-Jahren bekannte, gleichwohl in der Wahrnehmung der Experten vergleichsweise unterschätzte Kanalsanierungstechnologie: das Wickelrohr-Lining. Gerade moderne Verfahrensvariante wie das SPRTM-Verfahren bieten ein Potenzial, das häufig ungeahnte Handlungsoptionen bietet. Die Wickelrohrtechnologie wurde unter dem Begriff Rib Loc 1979 erstmals in Australien eingesetzt. Das Wickelrohr wird in jedem Fall durch eine Wickelmaschine hergestellt, die im Schacht stationiert ist und das anwachsende Wickelrohr einschiebt oder aber – je nach Verfahrensvariante – dem Wickelrohr voran durch das Rohr/Bauwerk läuft. Eine solche Herstellung eines "Rohres im Rohr" wird maßgeblich möglich durch die Technik des Profilstreifens, dessen Wicklungen mit einem Nut-Feder-Schloss kraft- und formschlüssig ineinander greifen. (Bild 1) Nur einem Fall, dem auf HDPE-Profilstreifen basierenden SPRTM PE-Verfahren, wird das mechanische Schloss durch eine Schweißverbindung ersetzt.

Standardwerkstoff bei allen Wickelrohrtechniken – außer dem eben erwähnten SPRTM PE-Verfahren – ist PVC-U, das in Profilstreifen mit je nach Verfahren unterschiedlich strukturierten Schloss-Systemen verarbeitet wird. Zwei weitere wichtige Kriterien, in denen sich die Wickelrohr-Technologien unterscheiden, sind die Frage, ob "close fit" gewickelt wird oder ein – später zu verdämmender – Ringraum entsteht, sowie die Positionierung der Wickelmaschine im Prozessablauf.

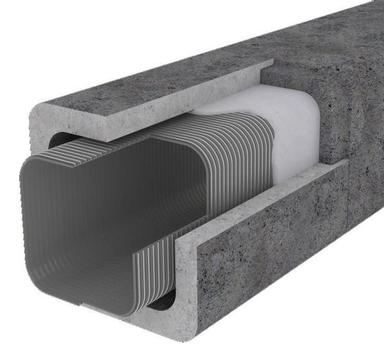

Schon der Klassiker des Wickelrohr-Lining, das vormalige "Expanda-Verfahren" (heute SPRTM EX), wickelt bis heute das Wickelrohr ohne Ringraum, also "close fit", ins Altrohr ein. Dabei verwendet das System eine im Rohr voraus laufende Wickelmaschine. (Bild 2) Bei SPRTM EX hat der Profilstreifen zwei Schlösser, eins davon nach seiner "Entriegelung" flexibel. SPRTM EX wird mit Untermaß in die defekte Haltung eingewickelt, sodann entriegelt und schließlich durch Nachschieben von Profilstreifen-Material in ganzer Länge des Kanals formschlüssig expandiert. So entsteht im Ergebnis ein close-fit-Liner. (Bilder 3 und 4)

SPRTM als Option der Bauwerksanierung

Die im Falle eines Ringraumes notwendige Verdämmung desselben dient beim SPRTM PE-Verfahren (Bilder 5 und 6) der Lagestabilisierung des Liners. Beim SPRTM-System (PVC U-Profil mit mechanischem Schloss und mechanischer Verstärkung des Profils durch Stahlstege) spielt die Verfüllung des Ringraumes sogar eine buchstäblich tragende Rolle. Hier wird bereits bei der Bemessung des Liners im Bauwerk ein Ringraum nach statischen Vorgaben gezielt eingeplant. (Bild 7) Dieser wird dann während des Bauprozesses abschnittsweise mit dem hoch fließfähigen, eigens für dieses Verfahren entwickelten Spezialmörtel HP Injektor II verfüllt. Letztlich übernimmt die nach Aushärtung entstehende, dank Beton-adäquater Festigkeit hoch belastbare Mörtelschale die statische Lastaufnahme des Sanierungsgewerks. Mit einer gewissen Berechtigung kann man damit von einer Sonderstellung des SPRTM-Verfahrens sprechen: Während alle anderen Wickelrohrsysteme in unmittelbarer Konkurrenz zu anderen Relining-Technologien (etwa Schlauchlining) stehen, ist SPRTM eher eine Konkurrenz zu klassischen Verfahren der Großprofil-Sanierung – von der manuellen Betonsanierung bis hin zu GFK-Montageverfahren und zum Kurzrohr-Relining auf GFK-Basis. Zumal SPR für jedes denkbare Sonderprofil in nahezu allen vorkommenden Dimensionen einsetzbar ist – es muss nur jeweils ein Wickelrahmen für das entsprechende Bauwerk maßgefertigt werden. Auf diesem Rahmen wickelt die Maschine dann den Liner aus PVC U gewissermaßen als "verlorene Schalung" in das Bauwerk ein, die dann in gleichmäßiger Wandstärke mit HP Injektor II verfüllt wird. Die in den nebenstehenden Fotos dokumentierten Einsatzfälle der letzten drei Jahre belegen anschaulich die Einsatzbreite von SPRTM. (Bilder 8-11)

Der Vorteil gegenüber einer konventionellen Bauwerksanierung ist erheblich: Es entsteht eine neuwertige, tragfähige Mörtelschale mit exakt definierter Statik, die dank der verlorenen Schalung für den gesamten Betriebszeitraum dem korrosiven Angriff des Abwassers entzogen ist. Ein wichtiger betrieblicher Pluspunkt des glattwandigen SPRTM-Liners sind dessen hervorragende Abflusseigenschaften. Sie sorgen dafür, dass die durch die Sanierung unvermeidlich entstehende Reduzierung der Nennweite hydraulisch weitestgehend kompensiert werden kann und reduziert die Neigung des Bauwerks zu Ablagerung und Inkrustationen erheblich.

Große Sanierungslängen durch reibungsfreien Einbau

Die Frage der Stationierung der Wickelmaschine ist insofern relevant, als beim Wickeln vom Schacht her (SPRTM EX, SPRTM PE) das volle Gewicht des wachsenden Liners gegen die an der Rohrwand auftretenden, mit der Linerlänge wachsenden Reibungskräfte gewickelt werden muss. Das setzt natürlich physikalische Grenzen, denen man – in einem gewissen Umfang – durch prozedurale Kunstgriffe, wie eine gezielte Teilfüllung des Rohres bzw. Bauwerks, beikommen kann. Das Problem tritt nicht auf, wenn die Wickelmaschine voraus läuft und den Liner "stehend" hinter sich aufbaut. Hier spielt Reibung keine limitierende Rolle und es können im Prinzip unbegrenzte Längen gewickelt werden – selbst und gerade bei extrem großen Bauwerken. Was die "Grabenlosigkeit" der Sanierung angeht, sind Wickelrohrverfahren, gleich welchen Typs, geradezu vorbildhaft. Die meisten Wickelmaschinen lassen sich zerlegt durch Revisionsschächte hindurch in den Kanal verbringen und dort einsatzfertig montieren. Der Profilstreifen benötigt erst recht keine größere Öffnung. So sind manche Wickelrohrprojekte gerade deshalb mit dieser Technologie durchgeführt worden, weil sie auch unter beengten Verhältnissen und sehr erschwerter Zugänglichkeit problemlos einsetzbar war.

Fazit

Mit der SPRTM-Wickelrohr-Verfahrensfamilie steht dem Kanalsanierungsmarkt eine Technologie zur Verfügung, die für einen Großteil der aktuellen Profile und Nennweiten kommunaler und industrieller Netze eine Lösung bietet, die anderen aktuell angebotenen Linersystemen zumindest gleichwertig ist. Im Bereich begehbarer Sonderprofile bietet die Wickelrohrtechnolgie mit dem SPRTM-Verfahren momentan sogar eine in vielen "grenzwertigen" Fällen konkurrenzlose Antwort.

Tabelle 1. Übersicht über die Verfahren der SPRTM-Wickelrohr-Familie

| SPRTM | SPRTM PE | SPRTM EX | SPRTM RO | |

| Nennweite | 800 – 5500 mm | 900 – 3000 mm | 200 – 750 mm | 800 – 1500 mm |

| Material | PVC-U | HDPE | PVC-U | PVC-U |

| Profiltyp | Kreis, Ei und bel. andere | Kreis | Kreis | Kreis |

| Ringraum | Ringraum | Ringraum | close fit | close fit |

| Wickelmaschine | voraus laufend | fest stationiert | fest stationiert | voraus laufend |

- Über diese

Datenseite - Product-ID

6157 - Veröffentlicht am:

07.03.2013 - Geändert am:

11.12.2014