Yi Sun-Sin Brücke, Yeosu, Korea – viertgrößte Hängebrücke der Welt

In der Stadt Yeosu befindet sich derzeit nicht nur eine der größten, sondern auch die wohl am meisten beachtete Baustelle in Korea. Es ist eine Hängebrücke in Bau, die Teil der neuen Zufahrt zu den Industriezonen von Yeosu ist, wo sich eines der wichtigsten Zentren der Stahlindustrie und der Petrochemie Koreas befindet. Die Yi Sun-Sin Brücke wird die viertgrößte Hängebrücke der Welt, mit einer Mittelspannweite von 1545 m.

Medien

Der Namensgeber der Brücke ist der in Korea bekannte Admiral Yi Sun-Sin, der im Jahr 1545 geboren wurde. Nicht ganz zufällig stimmt das Geburtsjahr des Admirals mit der Spannweite der Brücke überein. Im Jahr 2012 findet in Yeosu die Weltausstellung statt, und bis dahin muss dieses neue Wahrzeichen der Region fertiggestellt sein. Damit das überhaupt möglich wird, war es erforderlich, die Pylone in Rekordzeit zu bauen. Die einzige Technologie, die dabei für den Bau der Pylone in Frage kam, war Gleitschalung. Für diese Kernaufgabe hat die lokale Firma Daelim die international bekannteste und renommierteste Gleitschalungsfirma ausgewählt: Gleitbau Salzburg. Die Brücke wird von koreanischen Firmen gebaut, inklusive Planung. Die einzige nicht koreanische Firma, die an diesem Bauwerk beteiligt ist, ist aufgrund des ausgezeichneten Rufes und der jahrzehntelangen Erfahrung mit konischer Gleitschalung und Hebetechnik die Fa. Gleitbau aus Österreich.

Projektbeschreibung

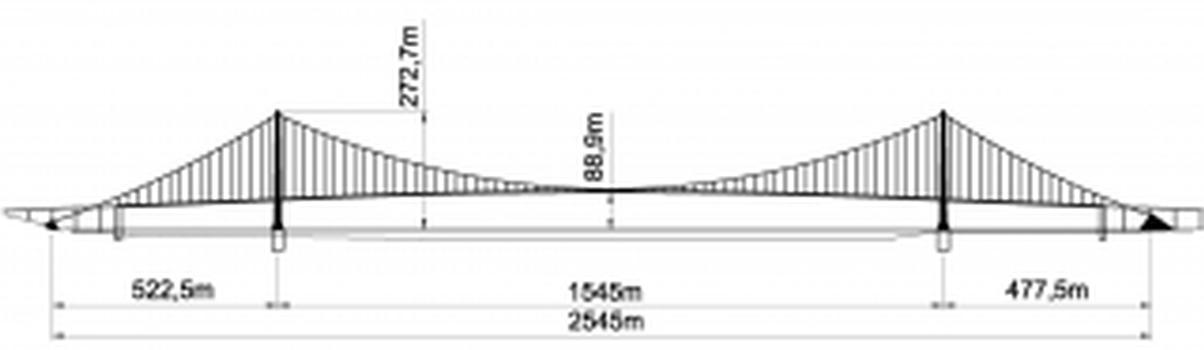

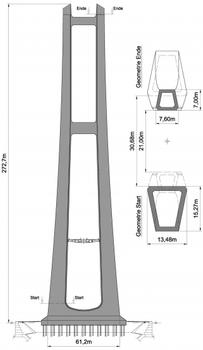

Die Gesamtlänge der Brücke zwischen den Tragseilankern beträgt 2545 m, die Spannweite zwischen den beiden Pylonen 1545 m. Die Pylone haben eine Höhe von je 272,7 m über dem Meeresspiegel. Jeder der beiden H-förmigen Pylone besteht aus zwei im Grundriss trapezförmigen Füßen, die sich nach oben verjüngen und mit bis zu max. 5,5° zueinander geneigt sind. Die Wanddicken betragen bis zu 1,5 m. Der Bewehrungsgehalt ist sehr hoch. So ist z. B. die Bewehrung zweilagig, und die Durchmesser der Vertikalbewehrung betragen bis zu 32 mm. Der Abstand der beiden Füße beträgt am Fundament 31 m und oben 21 m. Die Füße sind auf den Höhen 255 m und 164 m mit vorgespannten Stahlbetonquerriegeln verbunden. Neben der Ausführung der Gleitschalung wurden von der Fa. Gleitbau auch die am Fundament vorgefertigten Stahlbeton-Querriegel mit einem Gewicht von 1300 t (obere Riegel) und 1400 t (untere Riegel) in Endposition gehoben.

Gleitschalung

Gleitbau konnte mit einem Gesamtkonzept überzeugen, bei dem man ohne große Turmdrehkräne auskommt und das eine hohe Sicherheit gegen witterungsbedingte Unterbrechungen bietet. So wurde der Beton gepumpt und mittels einfacher Verteiler auf der Oberbühne der Gleitschalung verteilt. Alle übrigen Hubarbeiten wurden mit zwei Kränen durchgeführt, die auf der Gleitschalung montiert waren. Dies war eine enorme Herausforderung für die Planung der Gleitschalung, da sich die Position der Kräne kontinuierlich mit dem Baufortschritt ändert, ebenso wie die Geometrie der Schalung. Da auf der Gleitschalung auch ausreichend Lagermöglichkeiten vorgesehen waren, konnte die Schalung auch bei kurzzeitigen windbedingten Ausfällen der Kräne bis zu einem Tag weiterbetrieben werden. Der Betrieb der Gleitschalung war theoretisch bis zu Windgeschwindigkeiten von 120 km/h möglich. Die Schalung durfte natürlich auch bei höheren Windgeschwindigkeiten (z. B. im Falle eines Taifuns) nicht Schaden nehmen.

Die Gleitschalung wurde speziell für diese Pylone geplant und gefertigt. Sie besteht aus Standardteilen (Hydraulik zum Heben und zum Verändern der Geometrie, Schalhaut, Joche, Konsolen, etc.) und aus speziell gefertigten Teilen wie z. B. Bühnenträger und Kranauflager. Die Schalungen der beiden "Füße" des Pylons sind mit einem Gitterträgersystem verbunden. Dieses dient zur kontinuierlichen Anpassung der Geometrie, als Auflager für die beiden Kräne und bietet eine Verbindung der beiden Füße auf zwei Niveaus. Des Weiteren bietet dieses System ausreichend Platz zur Zwischenlagerung von Bewehrung und für sanitäre Einrichtungen.

Die Anpassung der Geometrie der Gleitschalung erfolgte laufend aufgrund vorberechneter sogenannter "Spindellisten". Die Kontrolle erfolgte einerseits mittels eines ausgeklügelten Lasersystems und andererseits mittels "As-Built"-Vermessungen. So hatte man zwei unabhängige Vermessungen, die regelmäßig gegengeprüft wurden.

Durch den kontinuierlichen Betrieb der Gleitschalung und laufende Anpassung der Geometrie (24 h/Tag) ist es möglich, fugenlose Bauwerke zu bauen. In diesem Fall gab es bei den Pylonen der Yi Sun-Sin Brücke jeweils nur zwei Unterbrechungen. Einmal auf einer Höhe von ca. 80 m, um eine Deckenschalung zu heben und einzubauen, und zum Zweiten auf einer Höhe von ca. 180 m, um eine temporäre Aussteifung der Pylone zu heben und zu montieren. Der limitierende Faktor für die Gleitgeschwindigkeit war nicht der Einbau der Bewehrung oder der Einbau des Betons, sondern die Abbindezeit des Betons. In der Regel wurde ein Zement mit bis zu 46 % Anteil Hochofenschlacke verwendet. In einigen Abschnitten der Pylone wurde sogar ein Zement verwendet mit einem Anteil bis zu 40 % Hochofenschlacke und bis zu 20 % Flugasche. Erschwerend kam noch dazu, dass die Pylone im Winter, der für die Gegend außergewöhnlich kalt war, "geglitten" wurden. Trotz dieser Erschwernisse konnten die Pylone zeitgerecht in einer Rekordzeit von fünf Monaten fertiggestellt werden.

Hub der Querriegel

Nicht nur aufgrund des gedrängten Zeitplanes, sondern auch aus Gründen der Sicherheit war von Anfang an klar, dass die beiden Stahlbetonriegel mittels Hubtechnologie der Fa. Gleitbau an die endgültige Position gehoben werden sollen.

Der oberste Querriegel befindet sich auf einer Höhe von ca. 255 m. Somit wäre es mit enormem Aufwand und erhöhtem Risiko verbunden gewesen, den Riegel an Ort und Stelle zu betonieren. Außerdem hätte man nicht vermeiden können, Arbeiten an den Querriegeln auch über den Spätsommer durchführen zu müssen. Da in dieser Jahreszeit unbeständiges Wetter üblich ist und auch Taifune zu erwarten sind, wären Verzögerungen größeren Ausmaßes vorprogrammiert gewesen.

Unmittelbar nach Abschluss der Gleitarbeiten wurden die Gitterträger der Gleitschalung demontiert und die Auflagerkonstruktion für die hydraulische Hubanlage auf einer Höhe von ca. 263 m aufgebaut. Auf dem unter einem Schutzdach hergestellten Querriegel wurde noch ein großer Kran montiert, der mit dem Riegel mitgehoben wurde und später für die Montage der Tragseile verwendet wird. Das Gewicht des oberen Querriegels inklusiv Kran betrug ca. 1300 t. Während des Hubvorganges wurden ständig die Lage des Riegels und die Lastverteilung auf die Auflagerkonstruktion der Litzenheber kontrolliert. Auch die Verformung der Pylone während des Hubes wurde ständig mit den vorhergesagten Werten abgeglichen. Nachdem der Riegel die Endhöhe erreicht hatte, wurde er temporär abgelegt. Die Hubanlage konnte zum zweiten Pylon gebracht werden, wo der obere Riegel mit demselben Verfahren gehoben wurde. In der Zwischenzeit wurde der bereits gehobene Riegel endgültig mit dem Pylon verbunden, indem die Anschlussbewehrung fertiggestellt und der Spalt betoniert wurde.

Für den Hub des unteren Riegels wurde die Hubanlage wieder auf den ersten Pylon montiert, auf derselben Auflagerkonstruktion, die bereits für den oberen Riegel verwendet worden war. Da der gesamte untere Riegel ein Gewicht von mehr als das Doppelte des oberen Riegels gehabt hätte und somit die Hubanlage sehr viel höher hätte ausgelegt werden müssen, entschied man sich aus wirtschaftlichen Gründen, die unteren Riegel nur etwa zur Hälfte vorzufertigen. Außerdem war die Fertigstellung der unteren Riegel nicht mehr am kritischen Weg. Der obere Teil der Riegel wurde dann vor Ort betoniert. Schalung und Bewehrung wurde für den gesamten Riegel bereits am Boden montiert und mitgehoben. Das Hubgewicht der unteren Riegel betrug somit ca. 1400 t.

Gleitschalung für große Brückenbauwerke

Gleitschalung ist anerkannt als wirtschaftliche, sichere und effiziente Schalung für hohe Betonbauwerke im Allgemeinen und im Besonderen auch für die großen Brückenbauwerke weltweit. Dieses ausgeklügelte Schalungssystem macht einen kontinuierlichen Betrieb der Schalung möglich, während gleichzeitig die Geometrie der Schalung und die Neigung des Bauwerkes geändert werden können, ohne dass Stopps und damit Konstruktionsfugen notwendig sind. In diesem Fall konnte durch das Gesamtkonzept (Logistik, Schalung) eine erhöhte Sicherheit gegenüber witterungsbedingten Unterbrechungen erreicht werden. Diese Vorteile, zusammen mit der systemimmanenten Sicherheit der Arbeitsbühnen der Gleitschalung, erlaubten eine verlässliche Planung des zeitlichen Ablaufs trotz der exponierten Lage der Baustelle. Zusätzlich konnte durch den Hub der Stahlbetonriegel neben der Verringerung von Risiken im Bauablauf eine erhebliche Straffung des Zeitplanes erzielt werden.

Dr. Thomas Dum

Bautafel Yi Sun-Sin Brücke, Yeosu, Korea

Mittelspannweite: 1545 m

Gesamtlänge zw. Tragseilverankerungen: 2545 m

Höhe der Pylone ü. dem Meeresspiegel: 272,7 m

Anzahl der Pylone: 2

Hub der Stahlbetonquerriegel (2 pro Pylon)

Obere Riegel:

- auf Höhe 255 m

- Hubhöhe 248 m

- Hubgewicht je Riegel ca. 1300 t

Untere Riegel:

- auf Höhe 164 m

- Hubhöhe 157 m

- Hubgewicht je Riegel ca. 1400 t

Referenzen

Bauwerkskategorien

- Über diese

Datenseite - Product-ID

3978 - Veröffentlicht am:

30.04.2012 - Geändert am:

03.03.2020