Allgemeine Informationen

| Name in Landessprache: | Ed Hendler Bridge; Pasco-Kennewick Bridge; Intercity Bridge |

|---|---|

| Fertigstellung: | 8. September 1978 |

| Status: | in Nutzung |

Bauweise / Bautyp

| Konstruktion: |

Schrägseilbrücke mit Fächersystem Zweihüftige Schrägseilbrücke |

|---|---|

| Lagerungsbedingungen: |

für angemeldete Nutzer·innen |

| Bauteile: |

Structurae Plus/Pro - Jetzt abonnieren! Structurae Plus/Pro - Jetzt abonnieren! |

| Funktion / Nutzung: |

Straßenbrücke |

| Baustoff: |

Spannbetonbrücke Structurae Plus/Pro - Jetzt abonnieren! Structurae Plus/Pro - Jetzt abonnieren! |

| Draufsicht: |

Structurae Plus/Pro - Jetzt abonnieren! |

| Bauverfahren: |

Fahrbahntafel: Segmentbauweise |

Lage / Ort

| Lage: |

Pasco, Franklin County, Washington, USA Kennewick, Benton County, Washington, USA |

|---|---|

| Adresse: | WA 397 |

| Überquert: |

|

| Ersetzt: |

Pasco-Kennewick-Brücke (1922)

|

| Koordinaten: | 46° 13' 5.17" N 119° 6' 17.28" W |

Technische Daten

Abmessungen

| größte Stützweite | 299.01 m | |

| Gesamtlänge der Seitenöffnungen | 2 x 123.90 m | |

| Gesamtlänge | 722.06 m | |

| Fahrbahntafel | Überbauhöhe | 2.13 m |

| Überbaubreite | 24.33 m | |

| Pylon | Höhe des Pylonen | 72.94 m |

Baustoffe

| Fahrbahntafel |

Spannbetonfertigteile

|

|---|---|

| Pylone |

Stahlbeton

|

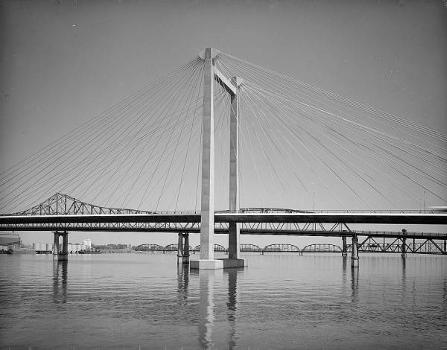

Brückenbeschreibung

Die Straßenbrücke über den Columbia zwischen Pasco und Kennewick, ersetzt eine Stahlfachwerkbrücke aus dem Jahre 1921. Der Columbia ist an dieser Stelle 732 m breit und bis zu 21 m tief. Die Schifffahrt forderte eine lichte Durchfahrtshöhe von 15 m. Der Untergrund besteht aus sehr harten konsolidierten Tonschichten von 25 bis 30 m Dicke. Diese Formation ist zum Teil von Sand und Kiesschichten überlagert. Unterhalb des Tons steht ungestörter Basalt bis in große Tiefe an.

Grundsätzliche Überlegungen zum Entwurf

Eine fächerförmige Kabelanordnung erfordert die geringste Menge an Kabelstahl, erzeugt eine für Betonbrücken günstige Verteilung der Längsdruckkraft im Balken und vermindert die Biegebeanspruchung der Pylonen. Paralleldrahtbündel aus hochfestem Stahl erlauben hohe Spannungen und ergeben dann zusammen mit dem hohen Elastizitätsmodul eine große Steifigkeit, die sich günstig auf die Verkehrslastmomente des Balkens auswirkt. Ein geringer Abstand der Kabel vereinfacht ihre Verankerungen, vermindert die Momente im Balken, erleichtert die Montage und erhöht die aerodynamische Stabilität. Kontinuität des Brückenbalkens über die gesamte Brückenlänge verhindert Knicke in der Biegelinie und vermindert die Zahl der Fahrbahnübergänge. Auch an den Pylonen ist der Balken nur durch Kabel unterstützt. Dadurch werden die bei starrer Lagerung an dieser Stelle auftretenden negativen Biegemomente im Balken vermieden. Die Anordnung der Kabel an den Rändern der Brückentafel ermöglicht einen torsionsweichen Überbau ohne geschlossene Bodenplatte. Die Fahrbahnplatte erhält bei dieser Anordnung auch in Querrichtung Druckspannungen. Die Bauhöhe des Balkens wird hauptsächlich durch die Querträger bestimmt und ist somit gering. Dadurch vermindern sich die Windangriffsfläche und das Rampengefälle. Durch entsprechende Wahl des Abstandes der Vorlandbrückenpfeiler können die Bauhöhe und äußere Form des Balkens über den gesamten Brückenzug konstant gehalten werden. Kräftige Randträger verteilen die in kurzen Abständen eingeleiteten Kabelkräfte gleichmäßig in Längsrichtung und erlauben die gleiche Ausbildung aller Querträger. Durch die Anordnung von Querträgern in engem Abstand spannt sich die Fahrbahnplatte in Längsrichtung. Dadurch wirken die hohen Längsdruckspannungen aus dem Haupttragwerk den Biegezugsspannungen in der Fahrbahnplatte aus örtlicher Belastung entgegen. Die Herstellung des Brückenüberbaus aus Fertigteilen ermöglicht eine gute Qualitätskontrolle und einen schnellen Baufortschritt. Die hohen Pressungen unter den Kabelverankerungen wirken auf bereits ausgehärteten Beton; die Verkürzungen des Balkens aus Schwinden und Kriechen bleiben gering. Neben diesen technischen Überlegungen stand gleichberechtigt das Bestreben, die Brücke ästhetisch gut zu gestalten. Die große Schlankheit des Brückenbalkens wird durch die Neigung der Gesimsfläche und der unteren Platten unterstützt, die die Bauhöhe optisch vermindern. Die große Zahl von dünnen Kabeln hat die Tendenz, gegen der Himmel zu verschwimmen, ein Effekt, der durch die helle Farbgebung noch unterstützt wird.

Gesamtsystem

Die Brücke besteht aus den beiden Rampenteilen und dem dazwischenliegenden symmetrischen Schrägkabelbrückenteil, dessen Balken von 144 Kabeln in zwei Ebenen unterstützt wird. An den Pylonspitzen laufen die Kabel fächerartig zusammen. Der Überbau läuft mit konstanter Bauhöhe fugenlos über die gesamte Brückenlänge durch. Der Festpunkt in Längsrichtung befindet sich am Widerlager 1. In den Achsen 1, 3, 4, 6 und 9 sind in Querrichtung feste Lager angeordnet. Abhebende Kräfte aus den Rückhaltekabeln werden an den Pfeilern 2 und 5 durch vertikale Zugpendel aufgenommen.

Aufbau

Der Balken besteht im Querschnitt aus den beiden äußeren dreieckigen Hohlkästen und der durch Querträger gestützten Fahrbahnplatte. Die Form der Hohlkästen geht auf Windkanalversuche zurück. Im Bereich der Rampenbrücken sind zusätzlich ein Untergurt und zwei innere Längsträger, unter denen die Lager sitzen, erforderlich. Querträger sind hier nur über den Pfeilern und in den Feldmitten angeordnet; die Fahrbahnplatte ist also in Querrichtung gespannt. Über den Rückhaltepfeilern ist der Balken auf eine Länge von 9,45 m massiv ausgebildet, um die abhebenden Kräfte zu verringern und die dort auftretenden hohen Biegemomente in Längs- und Querrichtung aufnehmen zu können.

Fertigteile

Die 8,23 m langen Fertigteilsegmente umfassen den ganzen Querschnitt. Sie wurden an den Fugen mit Epoxidharzkleber aneinandergefügt. Die dafür erforderliche Passgenauigkeit wurde durch Gegeneinanderbetonieren erreicht. Bereits beim Betonieren wurden vier 51 mm dicke konische Bolzen in Stahlfassungen eingelegt, die das genaue Zusammenfügen erleichtern und die bei der Montage auftretenden Querkräfte aufnehmen können. Die obere Längsbewehrung der Fahrbahnplatte wurde durch Schweißen gestoßen.

Vorspannung

Die Öffnungen der Rampenbrücken wurden in Längsrichtung mit 24 girlandenförmig angeordneten Spanngliedern mit je 2,5 MN Spannkraft vorgespannt, die Fertigteile mit geraden Stabspanngliedern Durchmesser 26 mm und 32 mm, die an jeder Fuge der Fertigteile mit Muffen gekoppelt wurden. Damit der Epoxidharzmörtel in den Fugen unter mindestens 0,5 MN/m² erhärten konnte, wurde eine Mindestvorspannung von 2,6 MN gewählt. In Brückenmitte steigt die Anzahl der Längsspannglieder stark an, weil hier die Normalkraft aus den geneigten Kabeln kleiner und die Biegemomente aus Verkehrslast größer werden. In der Schlusslücke in der Mitte des Hauptfeldes und im Anschluss an die Vorlandöffnungen sind die Spannglieder durch Übergreifung gestoßen. Jeder Querträger der Hauptbrücke ist mit einem 2,25 MN-Spannglied vorgespannt. Die steifen Randhohlkästen verteilen die Kabelkräfte in Längsrichtung so gut, dass an den Kabelangriffspunkten nur jeweils drei kurze 1,0 MN-Spannglieder zusätzlich erforderlich sind, um die vertikale Kabelkomponente an die untere Kante der schrägen Platte zurückzubinden., von wo aus sie als Druckkraft zu den Spanngliedverankerungen der benachbarten Querträger ausstrahlt.

Kabel und Ankerköpfe

Die Zugkräfte in den Kabeln werden von parallelen Drähten, Durchmesser 6,35 mm (1⁄4"), der Stahlgüte St1450/1650 nach der amerikanischen Norm ASTMA421 aufgenommen. Die Drahtbündel sind mit einer 3⁄8"-Litze wendelartig umwickelt, die die Ordnung der Drähte aufrechterhält und außerdem überall etwa gleichen Abstand zum Hüllrohr sichert. Dieses besteht aus Polyäthylen (PE) hart. Die schwarzen PE-Rohre sind nur der Farbe wegen mit einer weißen Kunststoffbinde umwickelt. In den Ankerköpfen aus Stahlguss mit einer Festigkeit von 380/580 N/mm² enden die Drähte mit aufgestauchten Köpfen hinter einer Lochplatte. Der Hi-Am-Kaltverguss besteht aus einer Mischung von Stahlkugeln, Epoxidharz und Zinkstaub.

Kabelverankerungen

Am Überbau sind die Kabel in den äußeren Randbalken verankert. Ein Teil der Kabelkraft fließt unmittelbar über die Aufstandsfläche in den Beton; der Rest geht in das Stahlrohr und von dort über die aufgeschweißten Schubringe in den Beton. Die Aufteilung der Kräfte ist abhängig vom Steifigkeitsverhältnis Beton/Stahl in der Aufstandsfläche; sie ändert sich im Laufe der Zeit durch das Betonkriechen. Im Beton breitet sich die schräg gerichtete Kabelkraft in Längsrichtung als Normalkraft über den gesamten Balkenquerschnitt aus, während die Vertikalkomponente von den geneigten Querspanngliedern aufgenommen wird. Am oberen Ende des Stahlrohrs, durch das der Kopf bei der Kabelmontage eingezogen wird, befindet sich ein Neoprenkissen zwischen Stahlrohr und Kabel. Dort dichtet eine Neoprenmanschette den Kabeleintritt ab.

Das kurze Stahlrohr am Ausgang des Kopfes dient zur luftdichten, zug- und druckfesten Verankerung des PE-Rohres im Kopf. Auf den Pylonen sind die Kabel einzeln in geschweißten stählernen Pylonköpfen verankert. Die großen Kabelkräfte bedingen dicke Stahlbleche. Jeder der Köpfe wiegt 63 t.

Kabelversuche

Um die geforderten Eigenschaften der Kabelanker nachzuweisen, wurden Versuche mit zwei 2,54 m langen Kabeln aus je 83 Drähten durchgeführt.

Pylonen

Die Pylonen sind als in die Gründungen eingespannte Rahmen ausgebildet, deren Stiele aus Stahlbeton und deren Riegel aus Spannbeton bestehen. Die Hohlquerschnitte der Stiele haben konstante Wanddicken und nach oben in beiden Richtungen abnehmende Außenabmessungen. Die stählernen Pylonenköpfe sind an die Stiele durch seitliche Betonscheiben angeschlossen, die die Einleitung von Momenten aus unterschiedlichen Kabelkräften der Vorwärts- und Rückwärtsabspannung und aus Wind erleichtern.

Lager

Die Neotopflager für die Aufnahme der vertikalen und horizontalen Kräfte entsprechen in etwa den in Deutschland entwickelten Regeln. Zur Sicherheit der Brücke gegen mäßige Erdbeben wurde das Bauwerk nicht verstärkt; dem Überbau wird erlaubt, gegenüber horizontalen Bewegungen der schwingenden Erde in Ruhe zu bleiben und dadurch den Trägheitskräften aus Erdbebenbeschleunigung zu entgehen. Zu diesem Zweck wurden das freie Lager am Widerlager und die Lager an den Pylonen mit Sollbruchstellen versehen, die versagen, wenn Erdbebenkräfte auftreten, die größer sind als die für normale Gebrauchslastzustände ermittelten. Dadurch sind die Bewegungsmöglichkeiten zwischen Überbau und den Pfeilern in allen Richtungen auf 25 cm begrenzt.

Zugpendel

An den Pfeilern 2 und 5 treten abhebende Kräfte zusammen mit Bewegungen des Überbaus auf. Zur Aufnahme dieser Kräfte wurden Zugpendel aus Paralleldrahtbündeln mit je 157 Drähten angeordnet. Die Vorspannkraft ist so groß, dass auch unter erhöhten Gebrauchslasten kein Abheben stattfindet. Um bei Brückenbewegungen keinen Knick in den Drähten der Kabel am Kopfeingang entstehen zu lassen, sind die Köpfe allseits drehbar auf Kalotten gelagert. Da auch die durch die Lagerung entstehenden Rückstellkräfte unter Berücksichtigung des Moments und der Zugkraft (Theorie II. Ordnung) in den Drähten zu hohen Zusatzspannungen aus Biegung führen würden, erzwingt ein kräftiges, nicht unter Längskraft stehendes Stahlrohr zwischen den Ankerköpfen das Verdrehen der Lager bei Bewegungen des Überbaus. Um andererseits die starke Erhöhung der Druckkräfte auf das Lager zu verhindern, haben die Rohre im Momentennullpunkt eine längsverschiebliche teleskopartige Stoßstelle. Der knappe zur Verfügung stehende Raum an der Verankerungsstelle im Überbau erforderte, die Kabel mit Stützmuttern zu verankern.

Statische Berechnung

Für die verschiedenen statischen wie dynamischen Berechnungen wurde ein modifiziertes STRUDL-Programm benutzt. Die Schnittkräfte des Gesamtsystems im Endzustand wurden an einem ebenen Modell mit 111 Knoten und 180 Stäben ermittelt. Alle Kabel erhielten einen konstanten Elastizitätsmodul von 2 • 105 N/mm². Die Steifigkeiten des Balkens und der Pylonen wurden ohne Berücksichtigung der Bewehrung unter Annahme ungerissener Querschnitte ermittelt. Die Balkenschnittkräfte wurden an einem Trägerrost unter Benutzung der Ergebnisse aus dem Gesamtsystem berechnet. Die Randhohlkästen wurden dabei durch biege- und torsionssteife Stäbe in ihrem Schubmittelpunkt ersetzt. Der Pylon wurde an einem räumlichen System untersucht; dabei wurden die Kabelkräfte und Verformungen in Längsrichtung vom Gesamtsystem übernommen, mit Ausnahme der Lastfälle, die Torsion in den Stielen hervorrufen. Besondere örtliche Probleme, z.B. die Einleitung der Kabelkräfte in die Längsscheiben des Pylonkopfes und ihr weiterer Verlauf, wurden mit Hilfe von finiten Elementen gelöst.

Dynamische Untersuchungen

Erdbeben: Die Eigenschwingzeit beträgt nach einem Erdbeben etwa 0,5 s. Sobald die Erdbebenkräfte jedoch die für Horizontalkräfte festen Lager an den Sollbruchstellen abscheren, erhöht sich die Eigenschwingzeit des Balkens auf etwa 12 s, womit das System wenig empfindlich gegen die schnellen Stöße eines Erdbebens wird.

Statische Windlasten: Die Windgeschwindigkeit für die unbelastete Brücke war nach AASHO mit 160 km/h anzusetzen. Zur Ermittlung der statischen Windwiderstandsbeiwerte wurden Windkanalversuche an einem Modell im Maßstab 1:38,4 und einer Länge von 1,80 m durchgeführt. Es wurden fünf verschiedene Randausbildungen untersucht, die jedoch keine wesentlichen Unterschiede im Verhalten ergaben. Für die Kabel wurde der Wind-Beiwert mit 0,7 und für die Pylonen mit 2,0 angenommen.

Aerodynamische Stabilität: Da die Brücke in der Nähe der 1940 durch Wind zerstörten Tacomabrücke liegt, wurde dieser Frage besondere Aufmerksamkeit gewidmet. Am gleichen Teilmodell wie für die statischen Windbeiwerte wurde auch das dynamische Verhalten im Windkanal untersucht. Danach treten Schwingungen nur außerhalb des wahrscheinlichen Windspektrums auf.

Bauausführung

Montageberechnung

Grundsätzlich kann eine Montage auf zwei Arten berechnet werden: vorwärts, d.h. das Bauwerk wird wie in Wirklichkeit aufgebaut, oder rückwärts im Sinne eines Abbaus.

Form des Endzustands

Balken: Es wurden folgende Festlegungen getroffen:

- alle Ortbetonteile wurden in ihrer Soll-Form betoniert,

- alle Fertigteile wurden gegenüber ihrer theoretischen Länge um 3 mm länger hergestellt, um damit etwa die Hälfte der elastischen und der Schwind- und Kriechverkürzungen zu berücksichtigen,

- die Gradiente im Endzustand ist gleich der Soll-Gradiente.

Zur Ermittlung der Koordinaten der Kabelangriffspunkte wurden zusätzlich folgende Einflüsse untersucht:

- die Festpunktwechsel für die Teilsysteme während der Montage ergaben unter Berücksichtigung der Balkenverkürzungen aus Elastizität, Schwinden und Kriechen die Lage von vier charakteristischen Punkten;

- die Längenänderungen aller Balkenteile aus Elastizität, Schwinden und Kriechen;

- die Dicke der Epoxidharzfugen: einschließlich des Längenverlustes durch Sandstrahlen wurden 3 mm angenommen (tatsächlich stellte sich die Dicke etwa mit 0,6 mm heraus);

- Temperatur: die geometrische Form wurde für eine Aufstelltemperatur von 13°C bestimmt.

Die Temperaturen beim Betonieren der Ortbetonteile wurden geschätzt und gingen in die geometrische Form ein. Auf die Länge der Fertigteile hatte die Temperatur kein Einfluss, da die Stahlschalung sich etwa gleich dem Beton ausdehnt.

Pylonen in Achse 3 und 4: Die Pylonen wurden so hergestellt, dass die Position der Kabelangriffspunkte in den Köpfen nach Ablauf von Schwinden und Kriechen den Sollwerten entspricht. Dafür wurden die Pylonköpfe 3 (4) und 42 (44) mm überhöht betoniert, zusätzlich zu angenommenen Fundamentsetzungen von 13 mm. Die Pylonköpfe wurden um 0,066° (0,046°) zu den Seitenfeldern hin gedreht eingebaut, um ihre Verdrehung aus unterschiedlichen Kabelkräften im Haupt- und Seitenfeld vorwegzunehmen.

Kabellängen: Die Fertigungslängen der Kabel wurden aus den Koordinaten der Angriffspunkte an Pylonen und Balken ermittelt und mit folgenden Korrekturen versehen:

- Abstand zwischen theoretischer und tatsächlicher Position der Kopfaufstandsfläche,

- elastische Dehnung,

- Durchhang,

- Schlupf in den Ankerköpfen, zusammen 5 mm,

- erforderliche Überlängen während der Montage,

- Unterschied zwischen der Aufstelltemperatur (13°C) und der Eichtemperatur der Messbänder (20°C).

Der so ermittelten Länge zwischen den Ankerköpfen wurde für die Drahtlänge noch zugeschlagen:

- Abstand Aufstandsfläche-Lochplatte,

- zusätzliche Länge zum Aufstauchen der Köpfe, zusammen 25 mm,

- 10 mm, um Minusabweichungen zu vermeiden.

Geometrische Form und Schnittkräfte während der Montage: Die Montageberechnung wurde im Sinne eines Systemabbaus durchgeführt. Den Schnittkräften des Systems bei t = ∞ wurde das Schwinden und Kriechen so wie das Momentenkriechen im geschlossenen System mit umgekehrtem Vorzeichen überlagert, um den Zustand t = 1 bei Verkehrsübergabe zu erreichen. Diesem Zustand wurden die Schnittkräfte aus Wegnehmen der Zusatzlasten (g2) hinzugefügt, um zum Zustand t = 0 beim Schließen in Brückenmitte zu gelangen. Zum Öffnen der Brücke wurde der Montageträger über die Fuge gelegt, die Vorspannung in Brückenmitte gelöst und je vier Kabel links und rechts der Fuge so verkürzt, dass die Schnittkräfte in Brückenmitte zu Null werden. Danach könnte geöffnet und die zwei Teilsysteme unter Berücksichtigung der Montagegeräte abgebaut werden. Zum Öffnen der Fugen zu den Rampenbrücken wurde ähnlich vorgegangen wie bei der Mittelfuge. Am Ende der Montageberechnung blieben der gerade, überhöhte Pylon und die Rampenbrücke übrig. Während des Abbaus gibt es geometrische Kontrollen, und es gilt, dass im Bereich der abgebauten Teile alle Schnittkräfte Null werden müssen. Nach dieser ersten globalen Rechnung wurden an mehreren typischen Systemen die örtlichen Spannungen während eines vollständigen Montagetakts untersucht. Dabei zeigte sich, dass die Zugspannung an der Balkenunterseite der zweiten zurückliegenden Fuge teilweise nur mit besonderen Maßnahmen aufgenommen werden konnte. Um Druck in der kritischen Fuge zu erzeugen, wurden die meisten Kabel deshalb zunächst zu lang eingebaut.

Pylonherstellung: Die Gründungen der Pylonen wurden im Schutz von Spundwänden in 8 m bzw. 15 m tiefem Wasser hergestellt. Nach dem Rammen und Ausbaggern bis auf tragfähigen Grund wurden die Bodenplatten unter Wasser betoniert, das Wasser ausgepumpt und der Rest der Gründung herkömmlich gebaut. Nachdem die Gründung für Pylon 4 bis auf die vorgesehene Tiefe ausgehoben war, zeigte sich, dass der tragfähige Baugrund um 0,6 m bis 3 m tiefer anstand. Da die Spundwand nicht verlängert werden konnte, wurden 316 Stahlpfähle mit I-Profil 355 × 355 mm gerammt; darauf wurde dann das Fundament gegründet. Die Pylonstiele wurden mit Kletterschalungen in 4,27 m hohen Abschnitten im Wochentakt errichtet. Die Pylonköpfe wurden in Japan hergestellt. Wegen der bis zu 21 mm dicken Schweißnähte an den Schubknaggen zur Kabelverankerung wurden sie spannungsfrei geglüht.

Balkenherstellung: Die Rampenöffnungen aus Ortbeton wurden auf einem herkömmlichen Lehrgerüst über die gesamte Länge eingeschalt, feldweise betoniert und als Ganzes vorgespannt. Unter den Kragarmen zum Fluss blieben Hilfsstützen stehen, um mit Pressen die Geometrie und Schnittkräfte des Überbaus beim Fugenschluss beeinflussen zu können. Die kurzen Ortbetonteile des Überbaus an den Pylonen, wurden auf Gerüsten hergestellt. Die Stirnschalung bildeten dabei kurze Fertigteilscheiben, gegen deren Fugenflächen die ersten Fertigteile am Land betoniert waren. Die Fertigteile wurden in einer Stahlschalung am Ufer in der Nähe der Brücke im Wochentakt betoniert. Um ein gutes Passen der Fugen zu garantieren, wurden die Fertigteile gegeneinander betoniert (match casting). Das bereits betonierte Segment wurde gegen die Schalung in engen Toleranzen ausgerichtet. Für das Schalen der Betonhöcker an den Kabelverankerungen wurde eine besondere, in drei Dimensionen verstellbare Vorrichtung, entwickelt. Kurz vor dem Einbau wurden die Querspannglieder vorgespannt. Von diesem Zeitpunkt an durften die Fertigteile nur noch außen in den Achsen der Schrägkabel unterstützt werden, während sie vorher auf den inneren Längsträgern ruhten.

Balkenmontage: Die Verwendung von Großfertigteilen war gewählt worden, weil der Schrägkabelbrückenteil vollständig über genügend tiefem Wasser liegt und so die schweren Fertigteile günstig eingeschwommen werden konnten. Ursprünglich war vorgesehen, jeweils die zwei zum Pylonen symmetrischen Fertigteile gleichzeitig zu heben und einzubauen. Um alle Montagesysteme jedoch auch beim Absturz eines Fertigteils während des Hochziehens standsicher zu machen, war es erforderlich die Pylonenspitzen nach beiden Seiten abzuspannen. Für die Rückwärtsabspannung wurde das endgültige äußerste Kabel benutzt, für die Vorwärtsabspannung ein Hilfskabel, das am Pylon an der Stelle des endgültigen flachsten Kabels und unten an der Gründung des anderen Pylonen verankert wurde. Nach einer gewissen Einarbeitungszeit wurde ein Baufortschritt von 12 Elementen oder rund 100 m je Monat erreicht. Die große Horizontalkraft aus dem unbalancierten Gewicht der Fertigteile wurde am Pylon durch querangespannte Knaggen aufgenommen. Die Fertigteile wurden mit einem Ponton zur Brücke transportiert und mit dem Hebegerät auf dem Balken hochgezogen. Vor dem Zusammenschieben wurden die Fugen mit einem 2-Komponenten-Epoxidharz bestrichen. Spannstäbe wurden gleichmäßig über die Fuge in Hüllrohre eingefädelt und gekoppelt, so dass nach dem Vorspannen eine gleichmäßige Pressung von 0,5 N/mm² ein dichtes Schließen der Fuge gewährleistete.

Hubgerät: Zum Hochheben der Fertigteile von den Pontons wurde das für das Lift Slabverfahren in USA entwickelte Hubgerät verwendet. Die hydraulischen Hubeinrichtungen mit den Zugstangen ruhten längsbeweglich auf den beiden Längsträgern, die durch zwei Montagekabel zurückgehängt wurden. Ohne die Rückhängung wären sowohl die vorderen Kabel als auch der bereits montierten Brückenbalken überlastet worden. Das Gewicht der Fertigteile wurde in den Überbau geleitet. Die Horizontalkomponente der Montagekabel ging zum größten Teil in die Pylonabspannung; der Rest musste zusammen mit der Druckkraft im Balken von den Pylogründungen aufgenommen werden. Bis zum Anschluss an den Vorlandöffnungen wurde der Balken mit den Pylonen in Längsrichtung druckfest verbunden. Beim Einziehen der endgültigen Kabel wurde das Fertigteilgewicht von den Montagekabeln auf die endgültigen Kabel mit hydraulischen Pressen schrittweise umgesetzt.

Schließen der Fugen: Der Freivorbau ging vom Pylon aus symmetrisch nach beiden Seiten bis die Fuge zum Seitenfeld mit Ortbeton geschlossen wurde. Die Schlusslücken zu den Vorlandbrücken und in Brückenmitte wurden durch Ortbeton geschlossen.

Kabelmontage: Die werkgefertigten Paralleldrahtkabel in PE-Rohren wurden mit einem Zugseil hochgezogen, wobei sie mit Hängern von einem Montageseil unterstützt wurden. Um bei kühler Witterung ein Reißen der PE-Kabel beim Abwickeln von den Bobinen zu verhindern, wurden die Kabel in Kisten, in denen die Luft erwärmt wurde, zur Einbaustelle geliefert und über gekrümmte Führungen, so genannte „Bananen“, hochgezogen. Die unteren Köpfe werden an Vouten unterhalb des Balkens verankert. Sie werden dorthin durch einbetonierte Stahlrohre geführt. Der untere Kopf wurde durch entsprechende Veränderung des Durchhanges des Führungskabels so vor das obere Ende des im Überbau einbetonierten Stahlrohrs gebracht, dass die Zugspindel einer 10 MN-Zentrumslochpresse eingedreht werden konnte. Um den Balken während der Montage nicht unzulässig zu beanspruchen, mussten die meisten Kabel gegenüber dem Endzustand planmäßig zu lang eingebaut und erst nach Einbau des übernächsten Fertigteils auf ihre endgültige Länge gebracht werden. Nach dem Einziehen der Kabel wurden die PE-Rohre mit Zementmörtel verpresst. Am oberen Ende wurde der nötige Mörteldruck durch Standrohre erzielt. Der Einpressmörtel hatte einen Wasserzementwert von 0,38 und einen Treibmittelzusatz von 1 Gew.-%. Zur Farbgebung wurden die Kabel mit einer selbstklebenden Kunststoffbinde umwickelt.

Montagemessungen

Eine große Brücke aus Fertigteilen wird am zweckmäßigsten nach der geometrischen Form der Einzelteile montiert. Die Messungen der Kräfte und Verformungen auf der Baustelle dienen dabei nur zur Kontrolle; denn wenn die Gewichte und die Form der einzelnen Teile sowie die Annahmen über das Schwinden und Kriechen stimmen, dann muss sich nach Ablauf von Schwinden und Kriechen die Brücke mit ihrer Soll-Form und dem zugehörigen Schnittkraftzustand ergeben, und zwar unabhängig von der gewählten Montageart Andererseits haben Abweichungen bei den Einzelteilen und den Schwind- und Kriechannahmen zur Folge, dass Soll-Form und Soll-Kräfte nicht mehr gleichzeitig erreicht werden können. Aus diesen Gründen war es wichtig, dass die Einzelteile mit größtmöglicher Genauigkeit montiert wurden. Während jeden Montageschritts wurden mehrere Kontrollmessungen ausgeführt:

Kraftmessungen: Das Gewicht der Fertigteile wurde mit Hilfe des genau geeichten Tiefganges des Transportpontons gemessen. Es ergab sich ein mittlerer Gewichtszuwachs von 3% gegenüber den Annahmen. Die Unterschiede zwischen den Ist- und Soll-Werten lagen innerhalb der Messgenauigkeit.

Messungen der geometrischen Form: Die Dicke der Fugen wurde durch Vergleich der Abstände zweier Messbolzen an den Rändern der Fertigteile unmittelbar nach dem Betonieren und am Ende der Montage ermittelt. Dieser Abstand hatte sich im Mittel nur um 0,60 mm vergrößert. Während des größten Teils der Montage stimmten die gerechneten und die tatsächlichen Höhen des Balkens bis auf wenige cm überein. Erst gegen Schluss lagen die letzten Elemente deutlich höher als gerechnet, an der Schlusslücke der Mittelöffnung um etwa 17 cm. Diese Abweichung konnte mit folgenden Unterschieden zwischen Rechenannahmen und Wirklichkeit erklärt werden:

- Der Elastizitätsmodul des Balkens betrug nicht 35.000 MN/m², sondern bei einer mittleren 28-Tage Zylinderdruckfestigkeit von 51,3 MN/m² etwa 39.000 MN/m² (gebrochene Granitzuschläge).

- Die Schwind- und Kriechverkürzungen waren geringer als angenommen (formal entsprechend etwa einer mittleren Luftfeuchtigkeit von 90%).

- Die Pylonenspitzen senkten sich zwischen Kopfeinbau und Ende der Balkenmontage nur um etwa 2/3 der angenommenen Werte.

Es ergaben sich folgende Hebungen in Brückenmitte: größerer Elastizitätsmodul des Betons 1,4 cm; kleineres Schwindmaß 5,9 cm; kleineres Kriechmaß 8,1 cm; geringere Pylonensetzung und -stauchung 2,0 cm; in Summe 17,4 cm.

Diese Abweichungen wurden bei den letzten Kabelkorrekturen nur insofern berücksichtigt, als die Winkelabweichung zwischen beiden Vorbauspitzen vor dem Schließen der Fuge zum Verschwinden gebracht wurde, im Übrigen wurde der Balken zu hoch belassen. Die Abweichungen der Balkenachse in der Draufsicht hielten sich in den engen Grenzen von +2 cm und –0,4 cm.

Auszug aus: Svensson, Holger; Schrägkabelbrücken (1. Ausgabe),Wilhelm Ernst & Sohn Verlag für Architektur und technische Wissenschaften GmbH, Berlin (Deutschland), ISBN 3433029776, 2011; S. 329-347

Auszug aus der Wikipedia

Die Cable Bridge (offiziell Ed Hendler Bridge) ist eine Straßenbrücke über den Columbia River, die die zu den Tri-Cities gehörenden Städte Pasco und Kennewick im Bundesstaat Washington, USA verbindet.

Die 1978 eröffnete Schrägseilbrücke ersetzte die Pasco–Kennewick Bridge, eine 1922 gebaute Fachwerk-Auslegerbrücke, die 1990 abgerissen wurde.

Die Cable Bridge wurde nach Ed Hendler benannt, dem 2001 verstorbenen ehemaligen Bürgermeister von Pasco, der sich für ihren Bau eingesetzt hatte. Sie wird in der Fachliteratur häufig als Pasco Kennewick Bridge bezeichnet, ohne auf die ältere Fachwerk-Brücke einzugehen.

Beschreibung

Die Brücke hat zwei Richtungsfahrbahnen mit je zwei Fahrstreifen und einem Gehweg an beiden Seiten. Sie ist einschließlich der Zufahrtsrampen insgesamt 758,34 m lang und überquert den Fluss mit einer lichten Höhe von 15 m.

Die Schrägseilbrücke mit zwei H-förmigen Pylonen und büschelförmiger Anordnung der Schrägseile hat eine Hauptöffnung mit einer Spannweite von 299,01 m und zwei Nebenöffnungen mit je 123,9 m Spannweite. Am nördlichen Ufer von Pasco endet die Brücke in einem 38,4 m langen Bauwerk aus Ortbeton, das ein Bahngleis und den Deichweg überquert. An dessen Widerlager ist der Festpunkt des nur an den Seilen aufgehängten durchlaufenden Brückendecks. Auf der Südseite schließen sich an die Nebenöffnung noch drei Felder mit je 45,11 m und ein Feld mit 37,8 m Länge an.

Das 24,33 m breite Brückendeck besteht im Bereich der eigentlichen Schrägseilbrücke aus einer 20 cm starken Betonplatte, die durch außen angeordnete dreieckige Beton-Hohlkästen und in Abständen von 2,51 m durch Querträger gestützt wird. Im Bereich der Rampenbrücken wurde durch einen zusätzlichen Untergurt und zwei innere Längsträger ein mehrzelliger Hohlkasten gebildet. Das Brückendeck hat eine gleichbleibende Bauhöhe von 2,13 m.

Die 72,9 m hohen Pylone mit sich nach oben etwas verjüngenden Stahlbeton-Stielen sind durch eine Spannbeton-Querstrebe knapp unterhalb ihrer Spitzen versteift. An den Pylonspitzen sind die insgesamt 144 Schrägseile befestigt, die aus Paralleldrahtbündeln gefertigt wurden und in Abständen von 8,23 m an den äußeren Rändern des Brückendecks verankert sind.

Das Brückendeck im überspannten Bereich wurde aus 270 t schweren Fertigteilen gebaut, die die volle Breite des Decks und eine Länge von 8,23 m entsprechend den Abständen der Schrägseile hatten. Die Rampenbrücken wurden aus Ortbeton gebaut. Auf dem Beton wurde eine Dichtung und ein 5 cm starker Asphalt-Fahrbahnbelag aufgebracht – entgegen der amerikanischen Gepflogenheit, direkt auf dem Beton zu fahren.

Geschichte

Arvid Grant, ein örtliches Ingenieurbüro, hatte 1971 Fritz Leonhardt um Beratung bei der Planung der Brücke gebeten. Man untersuchte verschiedene Varianten von Durchlaufträgern und eine Schrägseilbrücke aus Spannbeton. Der Bauherr entschied sich 1973 für die Schrägseilbrücke, da sie die geringste Zahl von Pfeilern im tiefen Wasser und wegen ihrer geringen Bauhöhe das geringste Gefälle der Fahrbahnen hatte. Außerdem wurde Beton wegen der damals an der Westküste der USA stark schwankenden Stahlpreise und den geringeren Unterhaltskosten bevorzugt und ästhetische Überlegungen sprachen für die Schrägseilbrücke.

Ende 1974 hatte Holger Svensson, ein Mitarbeiter von Fritz Leonhardt, die detaillierte Ausführungsplanung fertiggestellt entsprechend den amerikanischen Gepflogenheiten, nur vollständig durchgeplante Bauwerke auszuschreiben. Dabei mussten viele Berechnungen von Hand erledigt werden, da die damaligen Computerprogramme noch nicht so weit entwickelt waren.

Es folgten die Ausschreibung und die Vergabe an Peter Kiewit Sons' Co., die die Brücke bis September 1978 errichteten. Sie war die erste Schrägseilbrücke der USA und damals die längste Schrägseilbrücke mit einem Betondeck.

Text übernommen vom Wikipedia-Artikel "Cable Bridge" und überarbeitet am 22. Juli 2019 unter der Lizenz CC-BY-SA 3.0.

Beteiligte

-

Arvid Grant and Associates

- Arvid Grant (Entwurf)

- John Clark (Entwurf)

-

Leonhardt und Andrä

- Holger S. Svensson (Entwurf)

Relevante Webseiten

Relevante Literatur

- (2003): Bridge engineering. A global perspective. Thomas Telford, London (Großbritannien), ISBN 9780727732156, S. 597, 618, 672.

- (1994): Brücken / Bridges. Ästhetik und Gestaltung / Aesthetics and Design. 4. Ausgabe, Deutsche Verlags-Anstalt, Stuttgart (Deutschland), S. 272-273.

- (2013): Cable-Stayed Bridges. 40 Years of Experience Worldwide. Wilhelm Ernst & Sohn Verlag für Architektur und technische Wissenschaften GmbH, Berlin (Deutschland), ISBN 978-3-433-02992-3, S. 327-351.

- (1979): Geometry Control for the Intercity Bridge. In: PCI Journal, v. 24, n. 3 (Mai 1979), S. 113-125.

- (1984): Great American Bridges and Dams. A National Trust Guide. John Wiley & Sons, New York (USA), S. 314.

- Über diese

Datenseite - Structure-ID

20000509 - Veröffentlicht am:

16.11.1999 - Geändert am:

30.11.2021