Allgemeine Informationen

Bauweise / Bautyp

| Konstruktion: |

Schrägseilbrücke mit Fächersystem |

|---|---|

| Bauteile: |

Structurae Plus/Pro - Jetzt abonnieren! |

| Funktion / Nutzung: |

Autobahnbrücke |

| Baustoff: |

Stahlbetonbrücke Structurae Plus/Pro - Jetzt abonnieren! |

Preise und Auszeichnungen

| 1996 |

Award of Merit

für angemeldete Nutzer·innen |

|---|

Lage / Ort

| Lage: |

Baytown, Harris County, Texas, USA La Porte, Harris County, Texas, USA |

|---|---|

| Überquert: |

|

| Trägt den/die: |

|

| Koordinaten: | 29° 42' 15.47" N 95° 0' 58.11" W |

Technische Daten

Abmessungen

| Gesamtlänge | 4 185 m | |

| Brückenfläche | 32 800 m² | |

| Hauptbrücke | ||

|---|---|---|

| größte Stützweite | 381 m | |

| Länge | 674.8 m | |

| Stützweiten | 146.9 m - 381.0 m - 146.9 m | |

| Anzahl Felder | 3 | |

| lichte Durchfahrtshöhe | 54 m | |

| Fahrbahntafel | Überbaubreite | 47 m |

| Pylon | Höhe des Pylonen | 129.84 m |

Baustoffe

| Seile |

verdrehte Stahlseilbündel in Polymer gewickelt

|

|---|---|

| Pylone |

Stahlbeton

|

| Überbau der Hauptbrücke |

Stahlbeton

|

| Überbau der Vorlandbrücken |

Spannbetonfertigteile

|

Anwendungsberichte und verwendete Produkte

ATIS Cableskin® - Das Langzeitkorrosionsschutzverfahren für Seile

ATIS Cableskin® das europäisch zugelassene Langzeitkorrosionsschutzverfahren für Seile bietet über 60 jährigen, zuverlässigen Schutz vor Wasserdampf und Sauerstoff in den höchsten Korrosivitätskategorie ... [mehr]

Chronologie

| 27. September 1995 | Eröffnung. |

|---|

Entwurf und Bau der Baytown Brücke

Brückenbeschreibung

Mitte der 80er-Jahre war der bestehende Tunnel unter dem Houston Ship Channel in Texas, USA, dem gestiegenen Verkehrsaufkommen nicht mehr gewachsen und sollte durch eine Brücke ersetzt werden. Diese Brücke überquert den Ship Channel 32 km östlich von Houston zwischen den Orten Baytown und LaPorte. Der starke Schiffsverkehr zwischen dem Golf von Mexico und dem Hafen von Houston erfordert eine lichte Durchfahrtshöhe von 53 m. Um die Pylonen vor Schiffsanprall zu schützen, wurden sie an Land gegründet bzw. in flachem Wasser durch eine Aufschüttung geschützt. Wie in den USA für Brücken dieser Größenordnung üblich, wurden für die Hauptbrücke vollständig ausgearbeitete Entwürfe für eine Beton- und eine Verbundlösung ausgeschrieben. Den Zuschlag erhielt für 91,3 Mio. $ die hier vorgestellte Verbundbrücke. Der Entwurf wurde nach den allgemeinen amerikanischen AASHTO- Brückenvorschriften ausgeführt, ergänzt durch andere US- und internationale Vorschriften. Danach wurden alle Beton- und Stahlteile im Bruchzustand und auf Gebrauchsfähigkeit bemessen. Der Beton für die Fahrbahnplatte entspricht etwa einem B50, für den Pylon etwa einem B42. Die Bewehrung ist BSt420, der Baustahl ähnelt einem St52.

Gesamtsystem

Die Schrägkabelbrücke mit einer Hauptspannweite von 381 m ist kontinuierlich über 674,8 m durchlaufend. Sie ist symmetrisch gelagert. Die Vertikal- und Horizontalkräfte werden an den Pylonen und an den Ankerpfeilern abgenommen. Zur Aufnahme von Längskräften ist der Überbau an beiden Pylonen mit 275 mm hohen Gummilagern verbunden. Die Ankerpfeiler sind mit Gelenkbolzen, die auch die abhebenden Kräfte übertragen, mit dem Überbau verbunden. Der Festpunkt der Brücke befindet sich also in Brückenmitte. Den Zwangsverformungen aus Temperaturänderung sowie Schwinden und Kriechen folgen die Neoprenlager durch Schubverformungen, die Ankerpfeiler wurden so schlank entworfen, dass ihre Verformungen im elastischen Bereich bleiben. Die Balkenverdrehungen in Längsrichtung über den Ankerpfeilern werden durch gelenkige Fahrbahnübergänge aufgenommen, die Längsverformungen von Fahrbahnübergängen mit ±380 m Bewegungen an den Enden der gekoppelten kurzen Vorlandfelder. Durch diese Aufteilung der Rotation und Translation auf zwei Fahrbahnübergänge wurde deren Konstruktion vereinfacht und dauerhafter. Die Kräfte aus Wind quer werden von zentrischen Windlagern unter jedem Überbau aufgenommen. Die Bewegungen der Überbauten werden an den Pylonen begrenzt: in Längsrichtung zwischen den kurzen Betonkonsolen, in Querrichtung durch Anschläge.

Verbundbalken

Konstruktive Ausbildung

Wegen der großen Breite der Brücke ergab sich bei der Untersuchung von Systemen mit zwei, drei und vier Kabelebenen die Brücke mit zwei unabhängigen Balken als die wirtschaftlichste Lösung. Jeder Überbau ist als Verbundquerschnitt ausgebildet, bestehend aus den beiden äußeren Stahllängsträgern, den Stahlquerträgern und der Betonfahrbahnplatte. Die Randträger sind durch eine mittlere Längssteife verstärkt. Die Vertikalsteifen im Abstand von 5,2 m sind zur Übertragung von Einspannmomenten der Querträger mit den Ober- und Untergurten der Längsträger verschweißt, mit Ausnahme der Regionen mit hohen Biegewechselspannungen in Brückenmitte und an den Brückenenden. Dort sind sie aus Gründen der Dauerfestigkeit mit dem Untergurt verschraubt. Die Betonfahrbahnplatte besteht aus 20 cm tragendem Beton und einer 10 cm dicken bewehrten Verschleiß- bzw. Schutzschicht. Diese Abmessungen wurden von den Behörden festgelegt, um bei einem Unfall mit einem der häufig verkehrenden Benzintankwagen den tragenden Beton sicher zu schützen. Die Kabelverankerungen befinden sich im Abstand von 15,2 m in geschweißten Kästen, die an die Stege der Längsträger geschraubt sind. Der Verbund mit den Längs- und Querträgern wird durch Schubdübel auf den Obergurten hergestellt. Diese Konstruktion ergab sich aus der Forderung des Bauherrn, dass nicht nur die Kabel sondern auch deren Verankerungen austauschbar sein sollten. Das Moment aus Exzentrizität zwischen Kabelachse und Hauptträgersteg wird durch ein Kräftepaar an den Enden des Ankerkastens aufgenommen. Die Druckkraft wird in die Fahrbahnplatte geleitet, die Zugkraft in den Untergurt eines Querträgers. Die jeweils drei Rückhaltekabel sind konzentriert in einem Hauptträger-Hohlkasten an den Brückenenden verankert. Dieser Hohlkasten wird nach 15 m in den normalen offenen Hauptträger-Querschnitt übergeführt. Der Hohlkasten wurde erforderlich, um die notwendige Torsionssteifigkeit in den 5,4 m langen Kragarmen zu erhalten. Bei einer lichten Breite des Kastens von rund 0,45 m ist er nicht zugänglich und wurde deshalb mit schwindarmen Mörtel verfüllt.

Berechnung

Als Balkenmomente unter ständigen Lasten wurden die eines an den Kabelangriffspunkten starr gestützten Durchlaufträgers gewählt. In Brückenmitte und an den Brückenenden wurden dem Balken positive Momente eingeprägt. Die Balkenmomente aus Verkehrslast erhöhen sich im Bruchzustand um bis zu 26% nach Theorie II. Ordnung wegen der großen Schlankheit des Balkens von 1:200. Für ein eventuelles Kabelauswechseln wurden zwei Lastfälle untersucht. Bei einem geplanten Kabelaustausch wird die benachbarte Spur für den Verkehr gesperrt und erhöhte Beanspruchung vergleichbar dem Lastfall HZ zugelassen. Für den Fall eines plötzlichen Kabelausfalls – zum Beispiel durch Unfall – darf kein Bauteil bleibende Verformungen erleiden. Die Verteilung der Schnittkräfte wurde unter Berücksichtigung der Verwölbungsbehinderung der Längsträger durch die Fahrbahn und die Querträger ermittelt. Die Fahrbahnplatte ist unter ständigen Lasten dauernd überdrückt: in Querrichtung als Obergurt der Querträger, in Längsrichtung durch die Druckkraft aus Kabelneigung. In Brückenmitte und an den Brückenenden, wo die Normalkraft aus Kabeln gering ist, werden durch Überhöhung der Werkstattform positive Momente dauernd in den Balken eingetragen und so Druckkraft im Obergurt erzeugt. Zur Beschränkung der Rissbreiten aus Lasten und Zwang ist die Fahrbahnplatte mit einer kräftigen Mindestnetzbewehrung von Stäben mit ø 18 mm und einem Abstand von 11,5 cm versehen. Das entspricht einem Mindestbewehrungsgehalt von 2,2%. Die Schubdübel auf den Längsträgern wurden für die kombinierte Einwirkung von Schub aus gesamter und örtlicher Belastung, Einleitung der Kabelkraft und örtliche Querbiegung bemessen. Die Annahme von begrenztem Schlupf und plastischer Verformung im Bruchzustand führte zu einer gleichförmigen Verteilung der Schubdübel über die Länge der Randbalken. Die Einleitung des Schubs aus dem 30 cm dicken Betonrandbalken in die 20 cm dicke innere Fahrbahnplatte erwies sich als kritisch und wurde über ein Fachwerkmodell im Bruchzustand nachgewiesen.

Sondervorschlag

Im Ausschreibungsentwurf war vorgesehen, die Fahrbahnplatte vor der Balkenmontage an Land auf den Trägerrost zu betonieren. Dadurch wäre auch dieses Betoneigengewicht im Verbundsystem abgetragen worden. Die Baufirma scheute jedoch das Heben von ca. 250 t schweren Balkenelementen und wollte stattdessen die Betonfahrbahn als Fertigteilplatten erst nach der Montage des Trägerrosts einbauen. Die Ortbetonfugen sollten auf den Obergurten der Querträger angeordnet werden. Es wurde dafür eine Fugenform entwickelt. Sie ermöglicht für die obere Bewehrung gerade Übergreifungsstöße mit guter Rissverteilung (im Gegensatz zum durchgehenden Schlaufenstoß). Trotzdem genügt die Obergurtbreite des Querträgers als untere Schalung. Durch den Verlust der Verbundwirkung für das Betongewicht waren zusätzlich eine Hilfsaussteifung des Trägerrostes zur Montage und 640 t Stahlverstärkung erforderlich, was eine Steigerung der Stahlmassen um 17% von 121kg/m² auf 141kg/m² ergab.

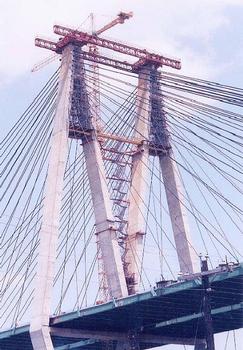

Pylonen

Die Betonpylonen in Doppelrautenform haben Hohlquerschnitte mit Mindestwanddicken von 30,5 cm. Ihre Form ergab sich als Konsequenz aus den zwei Überbauten. Die oberen A-förmigen Rahmen erhöhen den Verdrehungswiderstand der Balken, indem sie ein steifes räumliches Fachwerk mit den Schrägkabeln und dem Balken bilden. Dadurch erhöht sich die Torsionseigenfrequenz des Balkens erheblich. Das Zusammenführen der Pylonstiele auch unterhalb des Riegels reduziert die Anzahl der Gründungen auf zwei. Insgesamt entsteht so in Querrichtung ein Fachwerk, das Querlasten über Zug und Druck in den Boden leitet. Die Breite der Pylonstiele in Querrichtung kann deshalb mit 2,13 cm klein bleiben. In Längsrichtung hingegen wirkt der Pylon, besonders während der Montage, als Kragarm und benötigt erheblich größere Abmessungen. Die Riegel unterhalb des Balkens sind Betonzugglieder, die gegen die Umlenkkräfte der Stiele voll vorgespannt sind. Im Pylonkopf werden die Schrägkabel durch Stahlrohre geführt und auf einer Druckplatte mit Halbscheiben gegen den Beton verankert. Die Horizontalkomponenten der Kabelkräfte werden durch versetzte Schlaufenspannglieder aufgenommen.

Schrägkabel

Die Schrägkabel bestehen aus 20 bis 61 Litzen ø 0,6" mit Keilverankerung an beiden Enden. Sie stecken in dickwandigen schwarzen PE-Rohren und wurden am Ende der Brückenmontage mit Zementmörtel verpresst. Die Umwicklung mit hellgelbem, UV-beständigem PVF-Klebeband reduziert die Temperaturschwankungen der Kabel aus direkter Sonneneinstrahlung und verbessert das Aussehen der Brücke. Um ein gleichzeitiges Versagen der drei eng zusammenliegenden Rückhaltekabel zum Beispiel durch einen brennenden Tankwagen, auszuschließen, wurden diese Kabel über eine Länge von 15 m mit einem zusätzlichen Stahlrohr ummantelt und der 25 mm lichte Abstand zwischen beiden Rohren zusätzlich mit Zementmörtel verpresst. Die Bemessung der Kabel erfolgte nach den PTI-Richtlinien. Die Kabel wurden auf den Vorlandbrücken vorgefertigt und über eine Seilbahn auf die Hauptbrücke gezogen.

Aerodynamische Stabilität

Die Brücke liegt in einem Gebiet, in dem häufig Hurrikane auftreten. Die Entwurfswindgeschwindigkeiten für eine 100-Jahreswahrscheinlichkeit wurde in 10 m Höhe und für 10 min Dauer zu 50 m/s ermittelt. Das Verhältnis der ersten Eigenfrequenzen in Torsion und Biegung beträgt fT/fB = 0,670/0,273 = 2,45. Dieser günstige hohe Wert wurde trotz des offenen Balkenquerschnitts durch die Verwendung von A-Pylonen erreicht. Windkanalversuche an einem Teilmodell im Maßstab 1:96 und einem Gesamtmodel im Maßstab 1:250 sowie eine unabhängige analytische Untersuchung ergaben eine kritische Flatterwindgeschwindigkeit von mehr als 67 m/s. Bei einer Turbulenzintensität von 12% bewegt sich der Brückenbalken mit einer maximalen Doppelamplitude von 1,65 m. Im maßgebenden Bauzustand kurz vor dem Schließen der Seitenfelder ergab sich einem kritische Windgeschwindigkeit von 47 m/s, was in Anbetracht der hohen Hurrikan-Wahrscheinlichkeit als zu niedrig angesehen wurde. Der Überbau wurde deshalb während der Bauzeit zu den Pylonfundamenten hin abgespannt. Bei den aerodynamischen Untersuchungen zeigte sich, dass ein Energietransfer vom schwingenden, dem Wind zugewandten zum ebenfalls schwingenden, windabgewandten Balken stattfindet, und dass dabei Energie vernichtet wird. Bei den vorliegenden dynamischen und geometrischen Eigenschaften des Überbaus sind also die unverbundenen Zwillingsbalken unempfindlicher gegen winderregte Schwingungen als es jeder Balken für sich alleine wäre.

Bauausführung

Gründungen

Da tragfähiger Fels erst in großer Tiefe anstand, wurde eine schwimmende Gründung in dem alluvialen Schwemmland gewählt, die aus 130 quadratischen, 50 cm dicken und 40 m langen Spannbetonrammpfählen besteht. Durch Belastungsversuche wurde eine Tragfähigkeit von 200 t im Gebrauchszustand ermittelt. Die 3,6 m dicke Pfahlkopfplatte wurde mit mehreren Lagen ø 40 mm bewehrt.

Pylonen

Die Pylonbeine wurden mit Kletterschalungen in 4,5 m Abschnitten im Freivorbau gebaut. Für den ersten Pylon kam ein Schalungsgerüst über die gesamte Breite des Pylonen zum Einsatz, auf dem zwei Kräne liefen. Da sich das Versetzen des großen Stahlgerüstes als schwierig erwies, wurden für die Herstellung der Beine des zweiten Pylonen kleinere Einzelkletterschalungen eingesetzt. Generell waren die Pylonbeine mit einer durchgehenden Wandstärke von 30,5 cm und zwei Lagen Bewehrung mit Stäben im Abstand von 15 cm dicht bewehrt. Am Kreuzungspunkt der inneren Pylonbeine mussten 220 Bewehrungsstäbe ø 25 mm von jeder Seite durchgeführt werden. Diese Bewehrung wurde in einem 14,5 m hohen Abschnitt mit einem Gewicht von ca. 18 t am Boden vorgefertigt und eingehoben. Für den Stoß der Bewehrungsstäbe kamen Pressmuffen zum Einsatz. Trotz der dichten Bewehrung wurde durch Verwendung eines Größtkorns ø 16 mm und Superverflüssigern ein erfolgreiches Betonieren ermöglicht. Im Pylonkopf werden die Schrägkabel durch einbetonierte Stahlrohre geführt und auf einer Druckplatte gegen den Beton verankert. Die Schalungen für den Kabelverankerungsbereich wurden abschnittsweise am Boden hergestellt und die Stahlrohre maßgenau eingebaut. Darum herum wurde die dichte Bewehrung geflochten, so dass die genaue Lage der Kabelverankerungspunkte im Raum sichergestellt war. Nach dem Betonieren wurden die kurzen Schlaufenspannglieder gegen den erhärteten Beton gespannt.

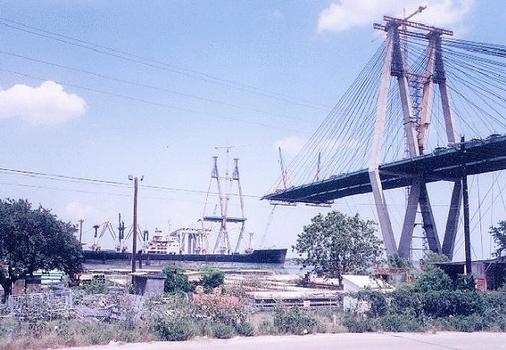

Balken

Die Hauptträger für beide Überbauten wurden aus Kostengründen in Kapstadt, Südafrika, hergestellt. Nach dem Verschiffen wurde der endgültige Korrosionsschutz auf dem Vormontageplatz in Texas aufgebracht und die Balkenelemente probeweise verschraubt und vermessen. Die ersten kurzen Balkenelemente in Pylonachse wurden mit den Pylonkränen hochgezogen. Dann wurden die Derricks nacheinander installiert, mit denen die weiteren Balkenteile hochgezogen wurden. Die Balkenelemente wurden per Schiff vom Vormontageplatz angeliefert und zum Balken hochgezogen. Da in den USA bis heute keine Baustellenschweißungen ausgeführt werden, wurden die Hauptträger durch HV-Schrauben miteinander verbunden. Aus diesem Grund sind Hohlkästen und orthotrope Platten bis heute in den USA ungebräuchlich. Die Betonfertigteile für die Fahrbahn wurden ebenfalls auf Pontons angeliefert und mit den Derricks auf den Balken gezogen. Die Fertigteile spannen zwischen den Querträgern, von deren Obergurt Schubdübel in die Fuge hineinragen. Zur Vermeidung von konzentrierten Rissen, wie sie bei Schlaufenstößen entstehen können, wird die obere Bewehrung mit geraden Stäben gestoßen. Die Fugen werden mit schwindarmem und schnell abbindendem Fugenmörtel vergossen, bevor das nächste Element eingebaut wird. Nachdem etwa die halbe Seitenspannweite symmetrisch vorgebaut war, wurde der Balken mit temporären Seilen gegen die Pylongründung abgespannt. Damit war die Brücke auch gegen Hurrikane während des Freivorbaus gesichert. Als letzte Teile in den Seitenöffnungen wurden die in das Seitenfeld auskragenden Enden der Hauptträger eingebaut, in denen die Rückhaltekabel verankert sind und die auf die Rückhaltepfeiler nach unten abgespannt werden. Vor Schluss der Mittelfuge wurden die beiden Vorbauspitzen sorgfältig gegeneinander vermessen, um das Endstück anzupassen. Diese Vermessung findet am besten kurz vor Sonnenaufgang statt, wenn die ungleiche Temperaturverteilung aus einseitiger Sonnenbestrahlung möglichst ausgeglichen ist. Schließlich wurde das Schlussstück eingehoben und verschraubt. Der Festpunkt des Überbaus befand sich während des Freibaus an den jeweiligen Pylonen. Vor dem Fugenschluss im Seitenfeld wurde der Überbau mit Hilfe von Pressen zwischen den Konsolen nach Außen verschoben, so dass die Neoprenlager nach außen verformt wurden. Dabei wurden die Ankerpfeiler um 75 mm nach außen gedrückt und der Überbau geschlossen. Nach der Balkenverkürzung durch Schwinden und Kriechen sollen die Ankerpfeiler und die Neoprenlager wieder senkrecht stehen.

Kabel

Aus Kostengründen kamen Parallellitzenkabel zum Einsatz. Sie wurden zwar in ihren Einzelkomponenten auf die Baustelle geliefert, dort aber zusammengebaut und als Gesamtkabel, ähnlich wie werkgefertigte Kabel, als Ganzes eingebaut und gespannt. Der Aufbau der Kabel entspricht dem damaligen Stand: 0,6"-Litzen mit Keilverankerung an beiden Enden in dickwandigen schwarzen PE-Rohren. Nach der Montage wurden die Kabel mit Zementmörtel verpresst. Die PE-Rohre wurden auf den Vorlandbrücken in ihre endgültigen Längen zusammengeschweißt und die Litzen in die PE-Rohre eingezogen. Für die passive Verankerung am Balken wurden die Keile bereits endgültig eingepresst und gesichert, für die Spannverankerung am Pylonkopf wurden die Keile nur vorverkeilt. Die vormontierten Kabel wurden an einem Hängeseil von der Vorlandbrücke zur Hauptbrücke gezogen. Das Zugseil zum Pylonkopf wurde mit Hilfe einer Führung am Kabel befestigt, um das PE-Rohr nicht zu verletzen. Das Kabel wurde dann am Pylon hochgezogen. Da das Kabel am Balken nicht gespannt werden konnte, wurde die passive Verankerung dort zuerst eingeschoben und mit Halbscheiben gegen Durchrutschen gesichert. Vor dem Einfädeln in das Verankerungsrohr am Pylonkopf wurde die Richtung der Kabelspitze genau auf die Neigung des Stahlrohres ausgerichtet. Dann konnte der Kabelkopf in den Pylon hineingezogen werden. Im Pylonkopf war genügend Platz vorgesehen worden, um eine Zentrumslochpresse anzusetzen. Mit einem Greifzug am Ende der Presse wurde der Kopf so nahe an die Presse herangezogen, bis die überstehenden Litzen gefasst werden konnten und das gesamte Kabel gespannt werden konnte. Am Ende der Montage wurden aus optischen Gründen die Kabel mit gelbem PVF-Klebeband umwickelt

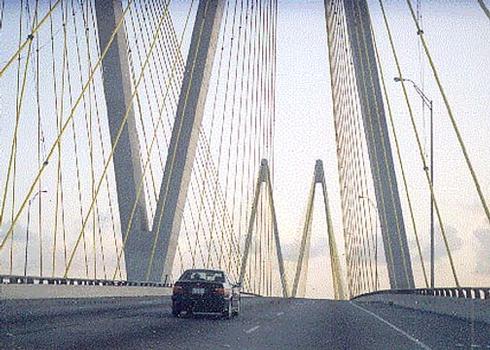

Fertige Brücke

Die Brücke wurde am 27. September 1995 unter dem Namen Fred- Hartmann-Brücke eröffnet. Sie hat mittlerweile mehrere Auszeichnungen erhalten darunter einen der drei „Outstanding Civil Engineering Awards“ für 1996 und den „Presidential Award“, eine der höchsten Brückenauszeichnungen in den USA.

Auszug aus: Svensson, Holger; Schrägkabelbrücken (1. Ausgabe),Wilhelm Ernst & Sohn Verlag für Architektur und technische Wissenschaften GmbH, Berlin (Deutschland), ISBN 3433029776, 2011; S. 389-403

Auszug aus der Wikipedia

Die Fred Hartman Bridge überbrückt den Houston Ship Channel zwischen den Orten Baytown und La Porte in Harris County, Texas, USA. Sie führt den achtspurigen State Highway 146 über den Kanal und ist gleichzeitig die letzte Brücke über den Kanal vor der Trinity Bay und dem Golf von Mexiko.

Die Brücke ersetzt den 1953 eröffneten zweispurigen Baytown Tunnel, der 1995 nach der Fertigstellung der Brücke geschlossen und beseitigt wurde, um Raum für die Vertiefung des Houston Ship Channel auf 13,7 m zu schaffen.

Die Fred Hartman Bridge hat eine Durchfahrtshöhe von 54,8 m (178 ft) und ist damit rund einen Meter höher als die Sam Houston Ship Channel Bridge.

Sie besteht aus zwei nebeneinanderstehenden zweihüftigen und 674,8 m langen Schrägseilbrücken, die jeweils eine der vierspurigen und 23,77 m (78 ft) breiten Richtungsfahrbahnen tragen. Die Spannweiten der Hauptöffnungen betragen 381 m (1250 ft), die der Nebenöffungen 146,9 m.

Die zwei rautenförmigen Pylonpaare aus Stahlbeton sind 129,84 m (426 ft) hoch und überragen die Fahrbahn um 81 m. Ihre Arme verschmelzen an den Berührungspunkten der Rauten. Die Arme haben rechteckige Hohlquerschnitte von 2,13 m in Querrichtung und 7,30 m in Längsrichtung.

Die im Fächersystem angeordneten Seile verlaufen in PE-Rohren und wurden mit Mörtel verpresst. Die Rohre sind mit einem UV-beständigen gelben Klebeband umwickelt.

Der Überbau ist eine Verbundkonstruktion aus zwei äußeren stählernen Längsträgern und regelmäßigen Querträgern. Der Stahl kam aus Mexiko, Südafrika und Texas, was zu erheblichen Verzögerungen führte. Die Stahlträger sind verschraubt, da in den USA Schweißen auf Baustellen zumindest damals nicht üblich war. Auf den Stahlträgern wurden 20 cm starke Beton-Fertigteilplatten befestigt und in den Fugen vermörtelt. Darauf wurde eine 10 cm starke Verschleiß- und Schutzschicht aufgebracht, da die Brücke von vielen mit Chemikalien beladenen Lkw befahren wird.

Die Rampenbrücken bestehen aus vorgefertigten Spannbetonbalken. Das gesamte Bauwerk ist 4185 m lang.

Die Brücke wurde am 27. September 1995 eröffnet.

Die als Alternative vom Unternehmer angebotene Verbundkonstruktion wurde von Greiner, Inc. zusammen mit Leonhardt, Andrä und Partner entworfen. Dabei wurde eine Windgeschwindigkeit von 50 m/s (180 km/h) zugrundegelegt. Die Brücke hat seitdem mehrere Hurrikane schadlos überstanden.

Text übernommen vom Wikipedia-Artikel "Fred Hartman Bridge" und überarbeitet am 27. Oktober 2020 unter der Lizenz CC-BY-SA 3.0.

Beteiligte

- Robert H. Scanlan (Berater)

- DRC Consultants

-

Leonhardt, Andrä und Partner

- Holger S. Svensson (Tragwerksplaner)

Relevante Webseiten

Relevante Literatur

- (2002): 30 Bridges. Laurence King, S. 100-103.

- : 30 Brücken. Callwey Verlag, München (Deutschland), S. 100-103.

- (1993): Bridges. Macmillan Publishing Company, New York (USA), S. 135.

- (2007): Cable Vibrations in Cable-Stayed Bridges. International Association for Bridge and Structural Engineering (IABSE), Zürich (Schweiz), ISBN 978-3-85748-115-4, S. 114-119.

- (2013): Cable-Stayed Bridges. 40 Years of Experience Worldwide. Wilhelm Ernst & Sohn Verlag für Architektur und technische Wissenschaften GmbH, Berlin (Deutschland), ISBN 978-3-433-02992-3, S. 387-401.

- Über diese

Datenseite - Structure-ID

20000555 - Veröffentlicht am:

21.11.1999 - Geändert am:

05.02.2016