Neue Polymere für wasserdurchlässige Betonfahrbahnen

Eine betonierte Fahrbahn, in der 1000 L Wasser minutenschnell versickern? Straßen, die den Lärm der Räder schlucken? Das neue polymere Bindemittel ETONIS® 260 macht beides möglich. Wo der Offenporige Beton (OPB) mit den wundersamen Eigenschaften bereits überall zum Einsatz kam, lesen Sie im Folgenden.

Medien

Schauplatz Hockenheimring, Herbst 2012. Vor laufenden Kameras ergießt sich ein Wasserschwall aus einem Betonfahrmischer auf die Fahrbahn. Anstatt sich auszubreiten oder oberflächlich abzulaufen, verschwindet er im Straßenbelag wie von Geisterhand – auf einem Testabschnitt an der traditionsreichen Motorsport-Rennstrecke, der mit OPB, auch "Dränbeton" genannt – abgeleitet von dem Begriff "Dränage" – im Jahr 2002 gebaut wurde. Tatsächlich schluckt dieser offenporige Belag bei Tests mehr als 6.000 L Wasser, ohne dass sich ein Wasserfilm bildet.

Projektstrecke für leisen Verkehr

Eine weitere Anwendung fand der OPB im Rahmen des Forschungsprojekts "Leiser Straßenverkehr – Reduzierte Reifen-Fahrbahn-Geräusche" 2002 auf der Bundesstraße B56 bei Düren. Allerdings traten nach mehreren Jahren dort Probleme mit der Dauerhaftigkeit auf. Ein weiterer Schwachpunkt sei die Frost-Tausalz-Beständigkeit des offenporigen Gefüges und der Haftbrücke gewesen. Aus diesen Gründen war es notwendig, eine neue, dauerhaftere Generation von OPB zu entwickeln.

Neue Materialgeneration im Eisenbahntunnel

Szenenwechsel. Rund 25 km von Göttingen entfernt, 16. Dezember 2012, Inbetriebnahme des 1030 m langen Neuen Bebenroth-Tunnels durch die Deutsche Bahn Netz AG. Zwischen und neben den Schienen der Festen Fahrbahn besteht der ca. 16 cm dicke Belag im Tunnel aus einem ebenen und fugenlosen OPB, der nach dem gleichen Prinzip funktioniert wie sein Pendant am Hockenheimring – nur dessen Schwächen besitzt er nicht mehr. Anwendungs-Experten von WACKER haben die Beständigkeitsdefizite in enger Kooperation mit einem Team von HeidelbergCement behoben. Zur Freude von Björn Kunisch, Bauherrnvertreter der Deutschen Bahn Netz AG: "Dieser Dränbeton hat nicht nur unsere Tests zur Wasserdurchlässigkeit und Brandbeständigkeit bestanden, sondern kann auch Einsatzfahrzeuge mit Achslasten von zehn Tonnen tragen. Ich bin zuversichtlich, dass sich der Dränbeton im Betrieb als äußerst langlebig erweisen wird und wir somit eine sehr gute Lösung gefunden haben, um die Sicherheitsanforderungen für Tunnel hinsichtlich Befahrbarkeit zu erfüllen."

Nur drei Jahre Entwicklungszeit

Die Geburtsstunde des Dränbetons bzw. des OPBs schlug 2008. Damals kontaktierte Siegfried Riffel von der Heidelberg-Cement AG die Wacker Chemie AG und trug seine Ansprüche an eine neue Generation des Materials vor. Schon drei Jahre später konnten die Entwickler Vollzug melden. Um das Ausmaß der Aufgabe verstehen und den schnellen Erfolg würdigen zu können, muss man einen Blick auf den inneren Aufbau des neuen Betons werfen.

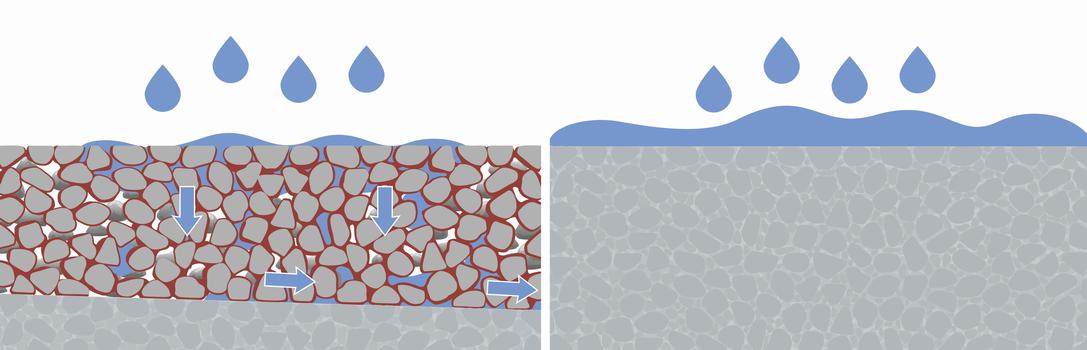

Das Wasser kann schnell und ungehindert durch ihn versickern, weil er Hohlräume besitzt: 15 bis 20 % des Betons bestehen aus von außen frei zugänglichen Poren. Natürlich ist es da schwierig, den Dränbeton ähnlich fest und haltbar hinzubekommen wie normalen Beton. Um OPB herzustellen, setzt man kubisch gebrochene Gesteinskörner (Splitt) ein, die mit Abmessungen von 5 - 8 mm alle ungefähr gleich groß sind. Mit einer solchen "Ausfallkörnung" entstehen von selbst Hohlräume, denn sie lassen sich nicht vollkommen dicht packen. Für dichten Beton verwendet man nun unterschiedlich große Gesteinskörner, deren Durchmesser üblicherweise von 0,063 bis 32 mm variiert. So füllen jeweils kleinere Körner die Zwischenräume der größeren Körner auf. "Die einzelnen Gesteinskörner des OPBs werden vollflächig vom Zementleim umhüllt und nur da verklebt, wo sie in Kontakt miteinander stehen. Ohne zusätzliches polymeres Bindemittel werden deshalb die Körner beispielsweise bei Überrollungen aus der Oberfläche herausgezogen. Außerdem bilden sich im Material leicht Risse, denn der reine Zementstein ohne Polymer ist zu spröde; insbesondere Frost und Taumittel können zu einer Schädigung des Verbunds in den Kontaktstellen führen. Daher wurde schon bei der ersten Generation ein polymeres Bindemittel eingesetzt. Doch hat erst die Zusammenarbeit mit WACKER ein Bindemittel hervorgebracht, das die mechanischen Eigenschaften des Dränbetons wirklich entscheidend verbessert.

Startschuss für das Bebenroth-Projekt

Für die Deutsche Bahn Netz AG kam diese Entwicklung genau zum richtigen Zeitpunkt. Wurde doch im Verlauf der Planungen deutlich, dass es mit Fertigteilelementen schwer ist, den Tunnel vor allem in Längsrichtung zu entwässern. In den Tunnel gelangt das Wasser vor allem an den Portalen. Außerdem wird es von den einfahrenden Zügen als sogenanntes "Schleppwasser" eingebracht oder kondensiert an den Tunnelwänden.

Während der Tunnel bereits im Bau war, stieß die Deutsche Bahn Netz AG bei der Suche nach Alternativen für die Fertigteilelemente auf den Dränbeton. Prof. Dr. Stephan Freudenstein von der TU München, Prüfamt für Verkehrswegebau, hatte dem Bauherrn in einer fachtechnischen Stellungnahme Dränbeton in Ortbetonbauweise empfohlen. Die am Bau Beteiligten zeigen sich übereinstimmend davon begeistert, wie schnell und unkompliziert sich die Dränbeton-Fahrbahn einbauen lässt – beim Neuen Bebenroth-Tunnel innerhalb von zehn Tagen. Außerdem heben sie hervor, dass sich der neue Beton an Abweichungen innerhalb der Bautoleranz sehr leicht anpassen lässt. Schließlich lässt sich, werden Schienen und Fahrbahn später einmal etwa durch eine Zugentgleisung geschädigt, Dränbeton sehr viel schneller ausbauen und instand setzen als Fertigteilelemente.

Da die Druck-, Biegezug- und Reißfestigkeit des Materials, die Beständigkeit gegenüber Frost und Tausalz und somit seine Langlebigkeit gegenüber dem Dränbeton der ersten Generation deutlich verbessert werden konnte, ist er nun endlich bereit für den Einsatz als sogenannter "Flüsterbeton". Schall verlaufe sich sozusagen in den Hohlräumen des Materials. "Daher reduziert OPB sehr effizient den Lärm der darüber rollenden Räder", erläutert WACKER-Experte Sorger. Für die Lärmbelästigung ist dieses Rollgeräusch bedeutsamer als das Motorengeräusch, sobald etwa ein PKW schneller als 40 km/h fährt.

Noch in diesem Jahr will die Bundesanstalt für Straßenwesen (BASt) daher den OPB der zweiten Generation auf ersten Testflächen prüfen. Bei Erfolg sollen ab 2014 Erprobungsstrecken auf deutschen Autobahnen entstehen. Und in seiner Funktion als Schallabsorber für die Feste Fahrbahn könnte der OPB auch Bahnstrecken außerhalb von Tunneln erobern. Da die für Hochgeschwindigkeitsstrecken erforderliche Feste Fahrbahn in der bisher üblichen Bauweise nicht schallschluckend ist, sondern Schall stark reflektiert, könnte auch hier der OPB wirksam Abhilfe schaffen. Sehr erfolgreich getestet haben WACKER und HeidelbergCement dies bereits 2010 im gemeinsamen EU-Forschungsprojekt "Urban Track", bei dem OPB als Schienen-Schallabsorber in einer Straßenbahn-Teststrecke in Brüssel verbaut worden ist.

- Über diese

Datenseite - Product-ID

6312 - Veröffentlicht am:

04.06.2013 - Geändert am:

08.12.2014