Osabe-Viadukt: Lange Lebensdauer dank integriertem Monitoring-System

Der Osabe-Viadukt wurde als Teil des Wiederaufbauprojekts der Sanriku-Küstenstraße (National Highway 45) nahe der Stadt Rikuzentakata in Japans Iwate-Präfektur errichtet. Aufgrund der schweren Schäden, die durch die „Große Erdbebenkatastrophe Ost-Japans“ im Jahr 2011 entstanden waren, wird die neue Sanriku-Küstenstraße oberhalb der bestehenden Straße gebaut, um zukünftig Schäden durch Tsunamis zu minimieren.

Der Osabe-Viadukt ist eine vorgespannte, sechsfeldrige Hohlkastenträgerbrücke aus Spannbeton mit einer steifen Rahmenkonstruktion. Da die Brücke im kalten Norden Japans liegt, ist sie der Einwirkung von Frost und Tausalz ausgesetzt. Um die Lebensdauer der neuen Brücke zu erhöhen, wurden mehrere neue Baumethoden eingesetzt.

Permanente Magnete ermitteln Spannkräfte

Mithilfe von „SmART Cell-Sensoren“ wurden die im Träger wirkenden Vorspannkräfte gemessen und bestätigt. Bei diesem System ermitteln permanente Magnete die Spannkräfte in einer Litze: Es werden die Veränderungen der magnetischen Eigenschaften gemessen, die beim Vorspannen der Litze auftreten.

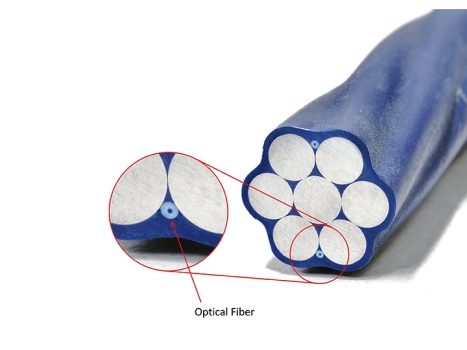

Litzen mit integrierten Glasfasern

Zudem wurden epoxidbeschichtete und verfüllte Litzen mit integrierten Glasfasern verwendet. Die Litze stellt beim Vorspannen Daten über die Spannstahlspannung zur Verfügung. Diese Daten können mithilfe des E-Moduls in die Zugkraft eines Spannglieds umgerechnet werden. Die speziellen Litzen wurden bei den internen Spanngliedern verwendet und die während der Vorspannung gemessenen Daten dienten zur Anpassung des Spannvorgangs. Auch in Zukunft können so die im Bauwerk wirkenden Kräfte gemessen werden.

Neue Technologie zur Zementaushärtung

Als neue Technologie zum Aushärten des Zements wurde eine hochgradig wasserabweisende Folie eingesetzt. Diese Folie ist auf der Innenseite der Schalung angebracht und verbleibt dort während des Betonierens. Sogar nach dem Entfernen der Schalung hat die Membran noch eine Verbindung mit der Betonoberfläche, um das Aushärten so lange wie möglich hinauszuzögern. So wird der Feuchtigkeitsverlust des Betons gezielt kontrolliert, weil die Membran den Beton vor dem direkten Kontakt mit der Umgebungsluft schützt. Diese Nachbehandlungsmethode reduziert nicht nur die Hohlräume an der Oberfläche, sondern verbessert auch die Widerstandskraft des Betons gegenüber eindringenden Tausalzen sowie gegen Karbonatisierung. Zudem werden die Schwindspannungen beim Aushärten verringert.

Mehrere Korrosionsschutzmethoden

Um die Haltbarkeit der Spannglieder und Verankerungen zu verbessern, kamen mehrere Korrosionsschutzmethoden zum Einsatz. Als externe Spannglieder mit doppelschichtigem Korrosionsschutz wurden DYWIDAG-Litzenspannglieder in HDPE-Hüllrohren mit epoxidbeschichteten Litzen verwendet. Als interne Spannglieder mit dreifachem Korrosionsschutz installierte man Litzenspannglieder mit epoxidbeschichteten Litzen, die in HDPE- Hüllrohren geführt und injiziert wurden.

Zur Quervorspannung wurden vorinjizierte Litzenspannglieder mit doppeltem Korrosionsschutz eingesetzt. Zudem wurden die Stahlteile jeder Verankerung mit einer dicken Schicht aus elektrostatischem Epoxidharz-Pulver überzogen, um den Korrosionsschutz zu verbessern.

Bauwerkskategorien

- Über diese

Datenseite - Product-ID

7634 - Veröffentlicht am:

20.05.2019 - Geändert am:

17.11.2021