Umfassendes Dämmkonzept für Steinkohlekraftwerk Zolling

Man wird in Deutschland in den kommenden Jahren nicht auf Brennstoffe wie beispielsweise Gas und Kohle verzichten können. Daher ist es neben dem Neubau nachhaltigerer konventioneller Kraftwerke wichtig, bereits bestehende Kraftwerke für die Zukunft "fit" zu machen. Denn Netzschwankungen aufgrund unbeständiger Einspeisung durch Solar- und Windkraftwerke müssen künftig azyklisch von Gas- und Kohlekraftwerken abgefangen werden.

Medien

Um Wirkungsgrad und Effizienz in der Stromerzeugung zu steigern, investierte der Energieversorger GDF SUEZ etwa 80 Mio. Euro in die bisher größte Revision seines Steinkohlekraftwerks im oberbayerischen Zolling. Dieses produziert jährlich bis zu 1,7 Mrd. kWh Strom und versorgt rund 425.000 Vier-Personen-Haushalte. Ziel der Instandhaltungsmaßnahmen war die Optimierung der Prozessabläufe in den Anlagen.

Revision der Wärmedämmsysteme

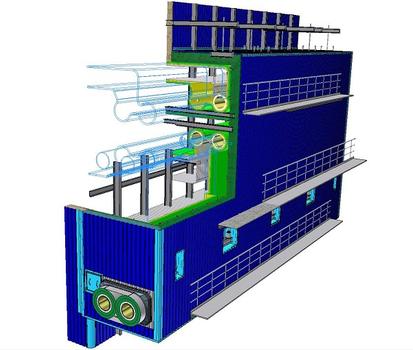

Die Revisionsarbeiten an den Wärmedämmsystemen diverser Kraftwerkskomponenten fielen in den Verantwortungsbereich der Gruppe G+H ISOLIERUNG. Sie zählten zu den wichtigsten Maßnahmen, denn eine einwandfrei funktionierende Isolierung mindert die Energieverluste und den CO2-Ausstoß, was zu einer Verbesserung des Gesamtwirkungsgrades des Kraftwerkes führt. Im ersten Schritt demontierte G+H die alte Isolierung an sämtlichen Rohrleitungen und Behältern sowie am und im Dampferzeugerkessel, in der Dampfturbine und an den Sammlervorbauten. Auf die intensive Prüfung des Zustandes der verbauten Materialien folgte schließlich die Montage nach neuen Dämmkonzepten, die der TÜV Süd entsprechend den Revisionsrichtlinien vorab genehmigt hatte.

Dämmsysteme trotzen hoher Beanspruchung

"Das neue Dämmsystem unterliegt aufgrund der thermischen und dynamischen Beanspruchung höchsten technischen Anforderungen. Um die Funktionalität über Jahre zu gewährleisten, musste ein Dämmkonzept erarbeitet werden, das speziell auf die jeweiligen Betriebszustände der Anlage zugeschnitten ist. So müssen beispielsweise die Temperaturen in den Rohren und Anlagen mit Hilfe der Isolierung stets auf gleichem Niveau gehalten werden, um Wärmeverluste und Oberflächentemperaturen zu reduzieren und Mitarbeiter vor möglichen Verbrennungen zu schützen", so Bauleiter Alexander Scheel von G+H. Gerade im Bereich der Dampfturbine muss die Isolierung eine größtmögliche Elastizität bieten, um Dehnungen und Spannungen, die auf das Dämmsystem einwirken, ausgleichen zu können.

Für die Isolierung der Sammler und Rohrleitungen innerhalb des Totraums setzte G+H eine aus keramischer und mineralischer Wolle bestehende Mischdämmung ein. Außerdem wurden zwischen den einzelnen Sammlern zusätzlich horizontale und vertikale Schottungen. Sowohl die konturfolgende Schottung als auch die räumliche Trennung der Sammler wandte G+H auf Basis verschiedener Messreihen und Studien an, die das Unternehmen aufgrund lokaler Temperaturmaxima, ausgelöst durch Strömungsablösungen innerhalb des Sammlervorbaus, durchgeführt hatte. Strömungsgeschwindigkeiten werden durch diese Maßnahmen erheblich reduziert, was nicht nur Verwirbelungen, sondern auch Wärmeverluste mindert. Aus dem Sammlervorbau austretende Rohrleitungen versah G+H mit Kompensatoren, um Vibrationen und Längenänderungen ohne Dämmverluste abzufangen. Mikroporöser Dämmstoff im Bereich der Federhänger ermöglicht zudem, dass Temperaturgefälle im System klein gehalten und Materialspannungen minimiert werden.

Spritzputzisolierung sorgt für konstante 552 °C

Eine effektive Wärmedämmung des Turbinengehäuses schaffte G+H durch das Verfahren der Spritzputzisolierung. Mit einer zwischen 200 und 350 mm dicken Ummantelung, die vor eindringendem Öl und Wasser sowie mechanischer Beschädigung schützt, können die extrem hohen Temperaturen von bis zu 552° C im Innern der Turbine konstant gehalten werden. Auch die äußere Oberflächentemperatur übersteigt die 60 °C durch diese Maßnahme nicht. Aufgrund ihrer verfilzten Mineralfasern ist die Spritzdämmung zudem hoch elastisch, so dass Dehnungen und mechanische Vibrationen ausgeglichen und Schwundrisse vermieden werden. Darüber hinaus wurden die Turbineneinlassventile mit dreilagigen Isolierkissen aus Mineralwolle versehen sowie eine Hochtemperaturisolierung samt Alublechverkleidung im Bereich der Überströmbögen installiert.

7.000 m² Isolierung für erhöhte Effizienz und Flexibilität

Im Zuge der Revision wurde eine Fläche von insgesamt etwa 7.000 m2 isoliert und ummantelt. Das trug entscheidend dazu bei, dass die Anlage mit erhöhter Effizienz und Flexibilität in der Stromerzeugung wieder ans Netz ging. Die elektrische Nettoleistung erhöhte sich um 12 MW auf nun 461 MW, so dass mit ca. 18.000 Haushalten eine große Kleinstadt zusätzlich mit Strom versorgt werden kann. Der Gesamtwirkungsgrad liegt nach der Modernisierung bei 42,3 % (η = 0,423) - eine Steigerung von einem Prozentpunkt.

Bauwerkskategorien

Relevante Webseiten

- Über diese

Datenseite - Product-ID

6054 - Veröffentlicht am:

09.10.2012 - Geändert am:

03.03.2020